Kommissionierung für Produktion, Montage oder Projekte in Basislagerkonfigurationen

Wie Sie Ihre Komponenten für Produktion, Projekte oder Montageaufträge kommissionieren, hängt davon ab, wie Ihr Lager als Lagerort eingerichtet wurde. Weitere Informationen finden Sie unter Einrichten von Warehouse Management.

Aktivieren Sie für den ausgehenden Fluss (Kommissionierung) in einer Basislagerkonfiguration auf der Seite Lagerortkarte die folgenden Einstellungen:

- Wählen Sie für die Produktion im Feld Fert.-Verbrauch Lagerdurchlaufsteuer. die Option Lagerkommissionierung/-umlagerung.

- Wählen Sie für die Montag im Feld Mont.-Verbrauch Lagerdurchlaufsteuer. die Option Lagerbestandsumlagerung.

- Wählen Sie für das Projektmanagement im Feld Fert.-Verbrauch Lagerdurchlaufsteuer. die Option Lagerkommissionierung/-umlagerung.

Verwenden Sie folgende Belege für interne Arbeitsgänge:

- Lagerkommissionierung

- Lagerbestandsumlagerung

Lagerkommissionierungen

Wenn Sie eine Lagerkommissionierung für einen internen Vorgang erfassen, wie etwa die Produktion oder ein Projekt, wird der Verbrauch der kommissionierten Komponenten gleichzeitig gebucht.

Der Schalter Lagerplatz erforderlich auf der Seite Lagerortkarte ist optional.

Wenn Sie Lagerkommissionierungen verwenden, definiert das Feld Lagerplatzcode in der Komponentenzeile eines Fertigungsauftrags oder den Projektplanungszeilen den Entnahme-Lagerplatz. Beim Buchen des Verbrauchs werden die Komponenten im Entnahme-Lagerplatz verringert.

Lagerbestandsumlagerungen

- Lagerbestandsumlagerungen erfordern, dass Sie den Schalter Lagerplatz erforderlich auf der Seite Lagerplatzcode für den Lagerplatz aktivieren.

- Lagerbestandsumlagerungen funktionieren nur mit Produktionsauftragskomponentenzeilen und Montageauftragszeilen.

- Wenn Sie eine Lagerbestandsumlagerung für einen internen Vorgang registrieren, erfassen Sie nur die physische Umlagerung der Komponenten an einen Lagerplatz in der Arbeitsgangsregion. Sie posten keinen Verbrauch.

- Wenn Sie Lagerbestandsumlagerungen verwenden, definiert das Feld Lagerplatzcode in Komponentenzeilen eines Fertigungsauftrags den Platzieren-Lagerplatz in der Arbeitsgangsregion. Der Lagerplatz ist der Ort, an dem die Lagermitarbeiter die Komponenten ablegen müssen.

- Erfassen Sie den Verbrauch der kommissionierten Komponenten separat, indem Sie ein Verbrauchsjournal oder einen Montageauftrag buchen.

Fertigung

Verwenden Sie Bestandskommissionierungsbelege für die Kommissionierung von Produktionskomponenten im Fluss zur Produktion.

Für einen Lagerort, der Lagerplätze verwendet, können Sie den Fluss zur Produktion erweitern, indem Sie Lagerbestandsumlagerungsbelege verwenden. Lagerbestandsumlagerungen sind besonders nützlich für die Komponentenbuchung. Weitere Informationen darüber, wie der Komponentenverbrauch aus Fert.-Bereitst.- oder Off. Fert.-Ber.-Lagerplätzen gebucht wird, finden Sie unter Buchungen von Produktionskomponenten in einer Basislagerkonfiguration.

Montage

Verwenden Sie Lagerbestandsumlagerungsbelege, um Montagekomponenten in der Montageregion umzulagern.

Notiz

Belege für Lagerbestandsumlagerungen erfordern Lagerplätze.

Business Central unterstützt Montageflüsse vom Typ Lagermontage und Auftragsmontage. Weitere Informationen zur Auftragsmontage im ausgehenden Lagerfluss finden Sie unter Handhabung von Auftragsmontageartikeln mit Bestandskommissionierung.

Projektmanagement

Verwenden Sie Belege für Lagerkommissionierung für die Kommissionierung von Projektkomponenten im Fluss zum Projektmanagement.

Für Lagerorte, die Lagerplätze verwenden, können Sie den Fluss mit Lagerbestandsumlagerungsbelegen zu Projekten erweitern.

Notiz

Business Central verwendet den Wert im Feld Verbleibende Menge in der Projektplanungszeile, wenn es Bestandsentnahmen erstellt. Um Bestandsentnahmen für Projekte zu verwenden, müssen Sie den Umschalter Nutzungslink anwenden auf der Seite Projektkarte für das Projekt umschalten. Auf diese Weise können Sie die Nutzung anhand Ihres Plans verfolgen. Wenn Sie den Schalter nicht einschalten, bleibt die Restmenge bei 0 und die Bestandsauswahl wird nicht erstellt. Weitere Informationen finden Sie unter Projektverbrauch-Tracking einrichten.

Kommissionierung oder Umlagerung für Produktion, Montage und Projekte in einer Basislagerkonfiguration

Sie können eine Lagerkommissionierung oder Bestandumlagerung auf drei Arten erstellen:

- Aus dem Herkunftsbeleg selbst.

- Für mehrere Herkunftsbelege gleichzeitig, indem Sie einen Batchauftrag verwenden.

- In zwei Schritten. Geben Sie den Herkunftsbeleg frei, um den Herkunftsbeleg kommissionierbereit zu machen. Erstellen Sie die Bestandskommissionierung oder -umlagerung aus den Belegen Bestandskommissionierung oder Lagerbestandsumlagerung. Die Bestandskommissionierung oder -umlagerung basieren auf dem Herkunftsbeleg.

Eine Lagerkommissionierung vom Herkunftsbeleg aus erstellen

- Wählen Sie im Herkunftsbeleg, bei dem es sich um einen Produktionsauftrag oder ein Projekt handeln kann, die Aktion Lagereinlagerung/Kommissionierung erstellen aus.

- Aktivieren Sie das Kontrollkästchen Lagerkomm. erst..

- Wählen Sie die Schaltfläche OK.

Eine Lagerbestandsumlagerung vom Herkunftsbeleg aus erstellen

- Wählen Sie im Herkunftsbeleg, bei dem es sich um einen Produktionsauftrag, Montageauftrag oder ein Projekt handeln kann, die Aktion Lagereinlagerung/Kommissionierung erstellen aus.

- Aktivieren Sie das Kontrollkästchen Lagerbestandsumlagerung erstellen.

- Wählen Sie die Schaltfläche OK.

Mehrere Bestandskommissionierungen oder -umlagerungenmit einem Batchauftrag erstellen

- Wählen Sie das Symbol

aus, geben Sie Lagereinlagerung/-kommissionierung/-umlagerung erstellen ein und wählen Sie dann den entsprechenden Link aus.

aus, geben Sie Lagereinlagerung/-kommissionierung/-umlagerung erstellen ein und wählen Sie dann den entsprechenden Link aus. - Verwenden Sie im Inforegister Erwartete Lagerbewegung die Felder Herkunftsbeleg und Herkunftsnr., um Filter auf Arten von Belegen oder Bereiche von Belegnummern zu setzen. Beispielsweise könnten Sie Kommissionierungen nur für Fertigungsaufträge erstellen.

- Aktivieren Sie auf dem Inforegister Optionen die Schalter Lagerkomm. erst. oder Lagerbestandsumlagerung erstellen.

- Wählen Sie die Schaltfläche OK.

So erstellen Sie Lagerbestandskommissionierung oder -umlagerungen in zwei Schritten

Um Komponenten für Herkunftsbelege in zwei Schritten zu kommissionieren oder zu verschieben, müssen Sie den Herkunftsbeleg freigeben, um es für die Entnahme bereit zu machen. Die Freigabe von Herkunftsbelegen für interne Arbeitsgänge geschieht auf die folgenden Arten.

| Her&kunftsbeleg | Freigabeverfahren |

|---|---|

| Produktionsauftrag | Ändern Sie auf der Seite Geplanter Produktionsauftrag den Status eines Auftrags in Freigegeben oder verwenden Sie die Seite Freigegebener Produktionsauftrag, um einen freigegebenen Produktionsauftrag zu erstellen. |

| Montageauftrag | Ändern des Status eines Montageauftrags auf Freigegeben. |

| Projekte | Ändern Sie den Status eines Projekts auf Offen oder erstellen Sie sofort ein Projekt mit dem Status „Offen“. |

Ein Lagermitarbeiter, der der Kommissionierung von Artikeln zugeordnet ist, kann einen Lagereinlagerungsbeleg für den Herkunftsbeleg erstellen.

Wählen Sie das Symbol

aus, geben Sie Lagerkommissionierung oder Lagerumlagerung ein und wählen Sie dann den entsprechenden Link aus.

aus, geben Sie Lagerkommissionierung oder Lagerumlagerung ein und wählen Sie dann den entsprechenden Link aus.Wählen Sie die Aktion Neu aus.

Wählen Sie im Feld Herkunftsbeleg die Art des Herkunftsbelegs aus, für den die Einlagerung ist.

Notiz

Sie können Belege für Lagerbestandskommissionierung nicht für die Kommissionierung von Montagekomponenten verwenden.

Wählen Sie im Feld Herkunftsnr. den Herkunftsbeleg aus.

Oder wählen Sie die Aktion Herkunftsbeleg holen aus, um den Beleg aus einer Liste von eingehenden Herkunftsbelegen auszuwählen, die zur Kommissionierung am Lagerort bereit sind.

Wählen Sie die Schaltfläche OK, um die Kommissionierungs- oder Umlagerungszeilen gemäss dem ausgewählten Herkunftsbeleg auszufüllen.

So erfassen Sie die Lagerbestandskommissionierung

Öffnen Sie auf der Seite Lagerbestandskommissionierung das Dokument, für das eine Kommissionierung erfasst werden soll.

Im Feld Lagerplatzcode auf den Kommissionierungszeilen der Lagerplatz, bei dem der Artikel aus dem Lagerplatz kommissioniert werden muss, an dem der Artikel verfügbar ist. Sie können den Lagerplatz bei Bedarf ändern.

Führen Sie die Kommissionierung durch und geben Sie dann die kommissionierte Menge in das Feld Bewegungsmenge ein.

Wenn Sie die Artikel für eine Zeile aus mehr als einem Lagerplatz kommissionieren müssen, beispielsweise, da ein Lagerplatz nicht die gesamte Menge enthält, verwenden Sie die Aktion Zeile aufteilen im Inforegister Zeilen. Die Aktion erstellt eine Zeile für die zu bearbeitende Restmenge.

Wählen Sie die Aktion Buchen aus.

Folgendes passiert während des Buchungsprozesses:

- Buchen Sie den Verbrauch der kommissionierten Herkunftsbelegzeilen.

- Wenn der Lagerort Lagerplätze verwendet, erzeugt der Buchungsvorgang Lagerplatzposten, um die Änderungen an der Lagerplatzmenge zu buchen.

Trinkgeld

Um Fehler zu vermeiden, verwenden Sie die Aktion Buchungsvorschau, um die Einträge zu überprüfen, die durch die Buchung erstellt werden. Die Vorschau zeigt jedoch keine Einträge für Lagerentnahmen und -einlagerungen, die Nicht-Lagerzeilen aus Quellbelegen buchen. Zum Beispiel Zeilen vom Typ Fibukonto oder Positionen vom Typ Service.

So erfassen Sie die Lagerbestandsumlagerung

Öffnen Sie auf der Seite Lagerbestandsumlagerung das Dokument, für das eine Umlagerung erfasst werden soll.

Geben Sie im Feld Lagerplatzcode auf den Umlagerungszeilen wird der Lagerplatz, aus dem kommissioniert wird, basierend auf dem Standardlagerplatz und der Verfügbarkeit des Artikels vorgeschlagen. Sie können den Lagerplatz bei Bedarf ändern.

Führen Sie die Umlagerung durch und geben Sie dann die umgelagerte Menge in das Feld Bewegungsmenge ein. Die Werte in den Zeilen "Entnahme" und "Einlagerung" müssen gleich sein. Andernfalls kann die Lagerplatzumlagerung nicht gebucht werden.

Wenn Sie die Artikel für eine Zeile aus mehr als einem Lagerplatz entnehmen müssen, beispielsweise, da ein Lagerplatz nicht die gesamte Menge enthält, verwenden Sie die Aktion Zeile aufteilen im Inforegister Zeilen. Die Aktion erstellt eine Zeile für die zu bearbeitende Restmenge.

Wählen Sie die Aktion Lagerbestandsumlagerung registrieren aus.

Folgendes passiert während des Buchungsprozesses:

- Die Lagerplatzposten geben jetzt an, dass die Komponenten an den Lagerplätzen vorhanden sind, die in den Auftragszeilen des Herkunftsbelegs angegeben sind. Beispielsweise der Montageauftrag, die Produktionskomponente oder die Projektplanungszeile.

Notiz

Anders als beim Umlagern von Komponenten mit Lagerbestandkommissionierungen, wird Verbrauch nicht gebucht, wenn Sie eine Lagerbestandsumlagerung erfassen. Sie erfassen den Verbrauch in einem separaten Schritt, indem Sie den Herkunftsbeleg buchen.

Buchen von Produktionskomponenten in einer Basislagerkonfiguration

Die Buchungsmethoden beeinflussen den Fluss der Komponenten in der Produktion. Weitere Informationen finden Sie unter Komponenten entsprechend dem Arbeitsgangs-Ausstoss leeren. Abhängig von der von Ihnen gewählten Buchungsmethode können Sie Komponenten für die Produktion auf folgende Weise kommissionieren:

- Verwenden Sie ein Lagerbestandskommissionierungs-Dokument , um die Kommissionierung für Artikel aufzuzeichnen, die die Manuelle Buchungsmethode verwenden. Wenn Sie eine Lagerkommissionierung erfassen, wird der Verbrauch der kommissionierten Komponenten gebucht.

- Verwenden Sie ein Lagerbestandsumlagerungsbeleg mit einem Verweis auf ein Herkunftsbeleg, um Kommissionierungen für Komponenten zu erfassen, die die manuelle Buchungsmethode verwenden. Den Verbrauch müssen Sie separat anmelden. Weitere Informationen finden Sie unter Produktionsverbrauch mit Stapelverarbeitung buchen.

- Verwenden Sie ein Lagerbestandsumlagerungsbeleg mit einem Verweis auf ein Herkunftsbeleg, um Kommissionierungen für Komponenten zu erfassen, die die Buchungsmethode Kommissionieren + Vorwärts, Kommissionieren + Rückwärts verwenden. Der Verbrauch der Komponenten erfolgt automatisch, wenn Sie entweder den Status des Produktionsauftrags ändern oder einen Vorgang starten oder beenden. Alle benötigten Komponenten müssen verfügbar sein. Andernfalls stoppt das Buchen geleerten Verbrauchs für diese Komponente.

- Verwenden Sie einen Lagerbestandsumlagerungs-Beleg ohne eine Referenz, um einen Herkunftsbeleg oder andere Methoden, um die Umlagerung von Komponenten aufzuzeichnen, die die Buchungsmethode Vorwärts oder Rückwärts verwenden. Der Verbrauch der Komponenten erfolgt automatisch, wenn Sie entweder den Status des Produktionsauftrags ändern oder einen Vorgang starten oder beenden. Alle benötigten Komponenten müssen verfügbar sein. Andernfalls stoppt das Buchen geleerten Verbrauchs für diese Komponente. Weitere Informationen finden Sie unter Interne Umlagerung von Artikeln in Basis-Lagerkonfigurationen.

Beispiel

Sie haben einen Fertigungsauftrag für 15 STÜCK des Artikels SP-SCM1004. Einige der Artikel auf der Komponentenliste müssen manuell in ein FA-Verbrauchs Erf.-Journal gebucht werden, und andere Artikel können mithilfe der Kommiss. + Rückwärts-Buchungsmethode automatisch kommissioniert und gebucht werden.

Die folgenden Schritte bieten ein Beispiel für die Aktionen, die von verschiedenen Personen genutzt werden, und die entsprechende Reaktionen:

- Der Fertigungsbereichsvorgesetzte gibt den Fertigungsauftrag frei. Artikel mit der Buchungsmethode Vorwärts und keiner Arbeitsplanverknüpfung werden vom Off. Fert.-Ber.-Lagerplatz. abgezogen.

- Der Fertigungsleiter wählt die Aktion Lagereinlagerung/Kommissionierung/Umlagerung erstellen für den Produktionsauftrag aus und aktiviert die Schalter Lagerkomm. erst. und Lagerbestandsumlagerung erstellen. Ein Beleg für Lagerbestandskommissionierung wird für Artikel mit der Buchungsmethode Manuell erstellt und eine Lagerbestandsumlagerung wird für Artikel mit den Buchungsmethoden Kommissionierung + Rückwärts und Kommissionierung + Vorwärts erstellt.

- Der Lagermanager weist einem Lagermitarbeiter die Kommissionierungen und Umlagerungen zu.

- Der Lagermitarbeiter kommissioniert die Artikel aus den jeweiligen Lagerplätzen und platziert sie im Fert.-Bereitst.-Lagerplatzcode oder in der Lagerbestandsumlagerung. Der Lagerplatz, kann der Lagerplatz eine Arbeitsplatzgruppe oder eines Arbeitsplatzes sein.

- Der Lagermitarbeiter bucht die Kommissionierung. Die Menge wird von den Lagerplätzen abgezogen.

- Der Lagermitarbeiter bucht die Umlagerung. Die Menge wird von den Kommissionierungslagerplätzen abgezogen und dem Verbrauchslagerplatz hinzugefügt. Das Feld Menge kommissioniert auf der Komponentenliste für alle kommissionierten Artikel wird aktualisiert.

- Der Maschinist informiert den Produktionsleiter, dass die Endartikel fertig sind.

- Der Fertigungsleiter verwendet die Ausgabeerfassung oder die Produktionserfassung, um die Istmeldung zu buchen. Die Menge der Komponentenartikel, die die Buchungsmethoden Kommissionieren + Vorwärts oder Kommissionieren + Rückwärts mit Arbeitsplanlinks verwenden, wird vom Fert.-Bereitst.-Lagerplatz abgezogen.

- Der Produktionsleiter ändert den Status des Fertigungsauftrags zu Beendet. Die Menge der Komponenten, die die Buchungsmethode Rückwärts verwenden, wird vom Off. Fert.-Ber.-Lagerplatz.abgezogen, und die Menge der Komponenten, die die Buchungsmethode Kommiss. + Rückwärts verwenden wird vom Fert.-Bereitst.-Lagerplatz abgezogen und kein Arbeitsplanlink wird vom Fert.-Bereitst.-Lagerplatzcode abgezogen.

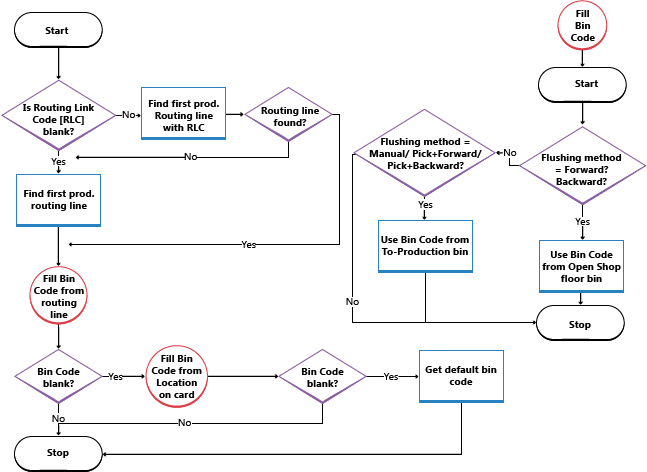

Die folgende Abbildung zeigt, wann das Feld Lagerplatzcode auf der Komponentenliste entsprechend Ihrer Lagerort- oder Arbeitsplatzeinrichtung gefüllt wird.

Siehe auch

Bestand

Lagerortverwaltung einrichten

Montageverwaltung

Lagerverwaltung – ÜbersichtArbeiten mit Business Central

Kostenlose E-Learning-Module für Business Central finden Sie hier