Nota

El acceso a esta página requiere autorización. Puede intentar iniciar sesión o cambiar directorios.

El acceso a esta página requiere autorización. Puede intentar cambiar los directorios.

La forma de realizar el picking de componentes para producción, proyectos u órdenes de ensamblado depende de la configuración del almacén. Obtenga más información en Configuración de Warehouse Management.

En una configuración avanzada de almacén para el flujo saliente (picl), en la página Tarjeta de ubicación de la ubicación, use la siguiente configuración:

- Producción, en el campo Gestión de consumo de producto de almacén, seleccione Pick de almacén (opcional) o Pick de almacén (obligatorio).

- Ensamblaje, en el campo Gestión de consumo de ensamblaje de almacén, seleccione Pick de almacén (opcional) o Pick de almacén (obligatorio).

- Administración de proyecto, en el campo Gestión de consumo de proyecto de almacén, seleccione Pick de almacén (opcional) o Pick de almacén (obligatorio).

Cuando el almacén está configurado para requerir los procesos de picking, utilice documentos de picking de almacén para crear y procesar la información antes de registrar el uso o el consumo de componentes.

A continuación, puede crear los documentos de almacén desde cero. Los picking son parte de un flujo de trabajo en el que una persona que está procesando un pedido los crea de forma automática, o el empleado del almacén los crea de forma automática:

- De manera forzada, cuando utiliza la acción Crear picking en la página Pedido de producción, Pedido de ensamblado y Ficha de proyecto. Seleccione las líneas para picking y prepare los picking mediante la especificación, por ejemplo, de las ubicaciones de las que se tomarán, las ubicaciones en las que se colocarán y la cantidad de unidades que se manipularán. Las ubicaciones se pueden predefinir para la ubicación del almacén o el recurso.

- De manera forzada, donde libera Pedido de producción, Pedido de ensamblado y Ficha de proyecto al almacén haciendo que los productos estén disponibles para picking. A continuación, en la página Hoja trabajo picking, los empleados del almacén pueden usar la acción Traer documentos almacén para obtener los pickings asignados.

Para seleccionar o mover componentes para documentos de origen en forma de extracción, debe liberar el documento de origen para que esté listo para picking. Lance los documentos de origen para las operaciones internas de las siguientes formas.

| Documento origen | Método de lanzamiento |

|---|---|

| Orden producción | Cambie el estado del pedido a Lanzado o cree un pedido de producción lanzado de inmediato. |

| Pedido de ensamblado | Cambie el estado a Lanzada. |

| Proyectos | Cambie el estado a Abierto o cree un proyecto con el estado Abierto de inmediato. |

Producción

Utilice documentos de Picking almacén para seleccionar componentes de producción en el flujo a producción.

Para un almacén que usa ubicaciones para mover productos a ubicaciones de aprovisionamiento manual, puede usar los siguientes métodos:

- Para un almacén que utiliza almacenaje y picking dirigidos, siga los pasos del artículo Mover productos en configuraciones avanzadas de almacén.

- Para otros almacenes, siga las instrucciones del artículo Mover productos internos en configuraciones básicas de almacén.

Selección en exceso en producción

Puede realizar el picking de más materias primas para una orden de producción de las que se necesitaban inicialmente, lo que puede ser útil en varios casos. Por ejemplo, la selección en exceso podría permitirle preparar un palé entero, usar lo que necesite y devolver el exceso al inventario. También puede registrar el consumo de los componentes seleccionados en exceso.

Para permitir la selección en exceso de un producto en producción, active el interruptor Permitir sobreselección de almacén en la página Ficha producto. También puede utilizar la misma configuración en una plantilla de producto para permitir exceso de selección en todos los productos que cree basándose en la plantilla. Después, puede ajustar el valor del campo Cantidad de la línea Traer en el picking de almacén que crea para una orden de producción.

Para devolver los productos sobrantes al almacén, utilice la acción Hoja trabajo mov. y Traer contenido ubicación.

Para registrar un mayor consumo, puede aumentar el valor del campo Cantidad por de la página Componentes de la orden de producción o bien introducir la cantidad requerida en las páginas Diario de consumo o Diario de producción directamente. Si la nueva cantidad del diario es menor o igual que la cantidad de la que se ha hecho picking, puede publicar consumo.

Nota

Este característica sólo se aplica a los picking de almacén para las órdenes de producción. No se admiten pickings ni movimientos de inventario. Además, no se admite el picking de almacén para otros documentos de origen.

Ensamblado

Utilice los documentos Picking almacén para mover componentes del ensamblado al área de ensamblado.

Business Central es compatible con los tipos ensamblar para stock y ensamblar para pedido de los flujos de ensamblado. Para obtener más información sobre el ensamblado para pedido en el flujo de almacén saliente, vaya a Tratamiento de productos ensamblar para pedido en los envíos de almacén.

Administración de proyectos

Utilice documentos de Picking almacén para seleccionar componentes de proyecto en el flujo a la administración de proyectos.

Nota

No puede utilizar los campos N.º proyecto y N.º tarea de proyecto. en un pedido de compra junto con las ubicaciones donde la opción Colocación y selección dirigida está activada. Debe contabilizar los recibos y el consumo por separado con el flujo de almacén totalmente dirigido.

Verifique si los artículos están disponibles para ser recogidos

Aumente la eficiencia de su almacén con información precisa y en tiempo real sobre los factores que pueden afectar las cantidades disponibles. Por ejemplo:

- Niveles de inventario

- Almacenes

- Fases del procesamiento

- Artículos en cuarentena

- Reservas

Puede acceder a información sobre la disponibilidad de artículos desde los siguientes documentos fuente:

- Pedidos de venta

- Órdenes de producción

- Pedidos de ensamblados

- Proyectos

La información también respeta otros factores que afectan la disponibilidad. Por ejemplo, contenedores exclusivos, contenedores bloqueados y artículos que no están disponibles para su recolección. Por ejemplo, los artículos pueden estar reservados o pendientes de almacenamiento o operaciones de envío. La página Resumen de selección le permite revisar los elementos que Business Central no ha incluido en la selección de documentos y tomar las acciones necesarias.

Nota

Esta capacidad requiere que active la opción Almacenamiento y recogida dirigidos para las ubicaciones que utiliza en su proceso de selección.

Configurar versiones preliminares

Para obtener detalles sobre lo que se selecciona y lo que no, active la opción Mostrar resumen (almacenamiento y selección dirigidos) en las páginas de solicitud Almacén - Origen - Crear Documento o Almacén - Envío - Crear Selección.

Determina la cantidad que puede elegir

En líneas en la página Crear resumen de selección de almacén, el campo Cant. para gestionar (base) muestra cuáles y cuántos elementos Business Central intentó elegir. El cuadro informativo Resumen proporciona más detalles.

Para investigaciones simples, Cant. seleccionable podría darle suficiente información. El campo muestra cuántos artículos hay disponibles. Si la cantidad que se puede recoger es menor de lo esperado, explore el contenido del contenedor.

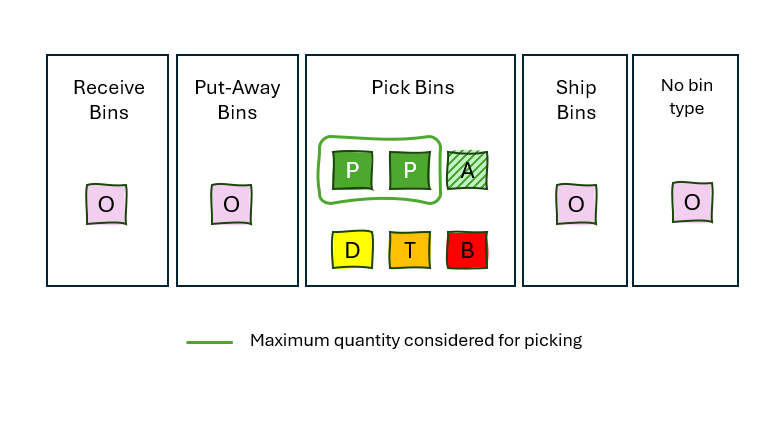

La Cant. seleccionable es la cantidad máxima que Business Central puede considerar para recolección. Esta cantidad consta de artículos en contenedores recolectables. La cantidad excluye cantidades que están en ubicaciones bloqueadas o dedicadas, o artículos que se están seleccionando en documentos de selección de almacén. Si el artículo que desea seleccionar requiere seguimiento de artículos, los números de lote o de serie almacenados en contenedores de recolección se excluyen de la cantidad de recolección.

Si la cantidad a recoger difiere de la cantidad en los contenedores a recoger, puede haber un problema. Explore el contenido de la ubicación para encontrar ubicaciones o cantidades bloqueadas en documentos activos.

El campo Cantidad en almacén muestra la cantidad total que encontrará en su almacén si realiza un recuento físico. Puede profundizar en los asientos del libro mayor del almacén desde este campo. Si el campo muestra una cantidad menor que la cantidad en Cantidad en contenedores seleccionables, hay una desalineación entre las cantidades del almacén y del inventario. En ese caso, utilice la acción Calcular ajuste de almacén en la página Diario de artículos y luego cree la selección de almacén de nuevo.

La siguiente imagen ilustra la cantidad máxima considerada para recolección.

Leyenda

| Letra | Descripción |

|---|---|

| P | Contenedores con contenido de tipo Pick |

| D | Contenedores con contenido de tipo Pick marcados como ubicaciones dedicadas |

| A | Ubicaciones con contenido de tipo Pick en los documentos activos (como otro pick) |

| H | Contenedores con contenido de tipo Pick con artículos con seguimiento bloqueado |

| P | Contenedores con contenido de tipo Pick con movimiento saliente bloqueado |

| C | Otros contenedores |

Reservas

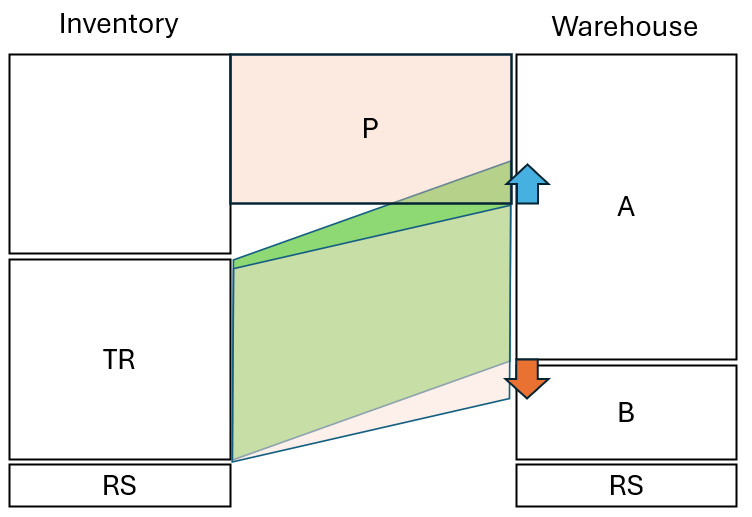

Si hay reservas para el artículo que se está seleccionando, el cálculo continúa. La idea es que la demanda reservada tiene mayor prioridad que la no reservada, lo que significa que seleccionar la demanda no reservada no debería impedir seleccionar la demanda reservada más adelante.

Para verificar que su cantidad puede cubrir una demanda, compare el valor de Cant. seleccionable en el cuadro informativo Resumen con el valor en el campo Cant. a gestionar (Base) en las líneas.

Puede encontrar reservas en el campo Cant. total reservada en el Almacén. Las cantidades reservadas que ya están seleccionadas y listas para su envío, uso o consumo no afectan la disponibilidad. El campo Cant. reservada. en contenedores de recogida/envío muestra esta cantidad.

El campo Cant. disponible excluyendo contenedor de envío muestra la cantidad que está disponible, excluyendo las cantidades para las cuales se cumple lo siguiente:

- Ya están recogidas para los envíos.

- Están en lotes de artículos bloqueados o números de serie.

- Están en contenedores bloqueados.

- Están en huecos dedicados.

Es posible que estas cantidades estén disponibles, pero es posible que aún no pueda seleccionarlas. Todavía podrían estar en las áreas de recepción, almacenamiento o control de calidad. Puede moverlos al área de selección procesando una hoja de trabajo de almacenamiento o movimiento.

La diferencia entre Cant. disponible excluyendo el contenedor de envío y la cantidad reservada en el almacén, es la cantidad disponible para recolección sin afectar el stock reservado.

La siguiente imagen ilustra la asignación de cantidad disponible para cantidad reservada.

Leyenda

| Letra | Descripción |

|---|---|

| P | Cantidad para picking |

| TR | Cant. reservada total en almacén. |

| RS | Las cantidades reservadas que ya están seleccionadas y listas para su envío, uso o consumo |

| A | Cant. dispon. sin ubicación envío |

| P | Cantidad en contenedores exclusivos o bloqueados, lotes de artículos bloqueados o números de serie |

Si bien hay suficiente cantidad disponible en el almacén para satisfacer la selección por completo, esto provocará que la cantidad total reservada se asigne a las cantidades en contenedores dedicados o bloqueados, lo que impide la selección para esta demanda. Debido a que la demanda reservada tiene mayor prioridad, Business Central reduce la cantidad a seleccionar para evitar impactos negativos, como la imposibilidad de seleccionar, en la demanda reservada.

Otros detalles

Si los artículos requieren seguimiento de artículos, también puede encontrar la cantidad en lotes bloqueados o números de serie, lo que provoca las siguientes reducciones:

- La cantidad recogible

- Cantidad disponible sin ubicación de envío

- Cantidad reservada en el almacén

Si selecciona el mismo artículo para múltiples documentos o líneas de origen, lo que también ocurre cuando selecciona números de serie, también se muestra información sobre selecciones para otras líneas porque reduce la cantidad seleccionable.

Para crear documentos de picking de forma masiva con la hoja de trabajo de picking

Elija el icono

, introduzca Hoja trabajo picking y, a continuación, elija el vínculo relacionado.

, introduzca Hoja trabajo picking y, a continuación, elija el vínculo relacionado.Seleccione la acción Traer documentos almacén.

La lista muestra la producción liberada, los proyectos y los pedidos de ensamblado que se han enviado a la función de picking. Los pedidos incluyen aquellos para los que ya se han creado instrucciones de picking. Los documentos con líneas de picking que ya se han preparado y registrado no se muestran en esta lista.

Seleccione los pedidos para los que desea preparar el picking.

Nota

Si selecciona un documento que ya tiene instrucciones para todas sus líneas, Business Central le informa de que no hay nada que gestionar. Para combinar las instrucciones de picking de almacén ya creadas en una instrucción de picking, elimine primero los picking de almacén individuales.

Rellene el campo Método ordenación para ordenar las líneas de la forma que prefiera.

Nota

La forma en que se ordenan las líneas en la hoja de trabajo no se traslada automáticamente a la instrucción de picking. Sin embargo, las mismas herramientas de clasificación están disponibles, junto con la clasificación por ubicación. Puede recrear fácilmente el pedido de las líneas que planifica en la hoja de trabajo cuando se crean las instrucciones de picking o al ordenar las instrucciones de picking.

Rellene el campo Cdad. a manipular. Seleccione la acción Rellenar cdad. manip. autom. o rellene los campos manualmente.

La página muestra las cantidades disponibles en contenedores de cross-dock, lo cual es útil para planificar asignaciones de trabajo en situaciones de cross-docking. Business Central siempre propondrá una selección de un contenedor de cross-dock primero.

Si es necesario, edite las líneas manualmente. También puede eliminar algunas líneas para realizar un picking más eficaz. Por ejemplo, si hay varias líneas con productos en ubicaciones de tránsito directo, es posible que desee realizar un picking de todas las líneas. Se seleccionan los productos de tránsito directo junto con el resto de los productos del documento de origen, y las ubicaciones de tránsito directo tienen espacio para la entrada de más productos.

Nota

Las líneas solo se eliminarán de esta hoja de trabajo, no de la lista de selección de picking.

Elija la acción Crear picking. Se abrirá la página Crear picking en la que puede agregar más información al picking.

Especifique cómo se combinan las líneas de picking en los documentos de picking creados seleccionando una de las siguientes opciones.

Opción Descripción Por almacén Documento Crea los documentos de picking independientes para las líneas de la hoja de cálculo con el mismo documento de origen de almacén. Por Cli./Prov./Alm. Crea documentos de picking separados para cada cliente (proyecto) Por prod. Crea los documentos de picking independientes para cada producto en la hoja de cálculo de picking. Por Desde zona Crea los documentos de picking independientes para cada zona de la que trae los productos. Por ubicación Crea los documentos de picking independientes para cada ubicación de la que trae los productos. Por fecha vto. Crea los documentos de picking independientes para los documentos de origen con la misma fecha de vencimiento. Especifique cómo se crean los documentos de picking seleccionando una de las siguientes opciones.

Opción Descripción Nº máx. líns. picking Crea los documentos de picking que tienen emplear no más del número de líneas especificado en cada documento. Nº máx. de doc. origen picking Crea documentos de picking que abarcan hasta el número de documentos de origen especificado. Id. usuario asignado Crea los documentos de picking sólo para las líneas de la hoja de cálculo que se asignan al empleado seleccionado de almacén. Mét. clasif. para líns. picking Seleccione una de las opciones disponibles para ordenar las líneas en el documento de picking creado. Define filtro div. bulto Oculta líneas de picking de división de bulto intermedias cuando una unidad de medida grande se convierte en una más pequeña y con el picking realizado. No rellene cdad. a manipular Deja el campo Cdad. a manipular vacío en las líneas de picking creadas. Imprim. picking Imprime los documentos de picking cuando se crean. También puede imprimir de los documentos de picking creados. Elija el botón Aceptar.

Para seleccionar pedidos para un pedido de producción, pedido de ensamblado o proyecto

Elija el icono

, introduzca Picking y, a continuación, elija el vínculo relacionado.

, introduzca Picking y, a continuación, elija el vínculo relacionado.Si tiene que trabajar con un picking determinado, seleccione el picking de la lista o filtre la lista para encontrar los pickings que se le han asignado. Abra la ficha de la tarjeta.

Si el campo Id. usuario asignado está vacío, escriba el id. para identificarse si es necesario.

Elija los productos.

Si el almacén está configurado para utilizar ubicaciones, las ubicaciones genéricas de los productos se utilizan para sugerir de dónde tomar los productos. Las instrucciones contienen como mínimo dos líneas independientes para las acciones Traer y Colocar.

Las áreas de operación, como los talleres de producción, pueden tener un contenedor predeterminado para los componentes que requieren. Si es así, el código de ubicación predeterminado se agrega al documento de selección de almacén para indicar dónde colocar los artículos. Para obtener más información, consulte la información sobre herramientas de los campos Cód. ubic. para producción, Cód. ubic. para ensamblado y Hasta-cód. hueco.

Si el almacén está configurado para utilizar ubicación y picking directos, el ranking de ubicación se utiliza para calcular las mejores ubicaciones de las que hacer picking. Esas ubicaciones se sugieren en las líneas de picking. Las instrucciones contienen como mínimo dos líneas independientes para las acciones Traer y Colocar.

- La primera línea, con Traer en el campo Tipo acción, indica dónde están colocados los productos en el área de picking. Si va a enviar un gran número de productos en una misma línea de envío, es posible que tenga que realizar el picking de los productos en varias ubicaciones, de modo que haya una línea Traer para cada ubicación.

- La siguiente línea, con Colocar en el campo Tipo acción, muestra dónde debe colocar los productos en el almacén. En esta línea no puede cambiar la zona y ubicación.

Nota

Si es necesario realizar el picking o colocar los productos para otra línea en varias ubicaciones porque la ubicación designada está completa, por ejemplo, utilice la acción Dividir línea en la ficha desplegable Líneas. La acción crea una línea la cantidad restante que se debe administrar.

Puede ordenar las líneas de picking por varios criterios, por ejemplo, por producto, número de estante o fecha de vencimiento. La clasificación puede ayudar a optimizar el proceso de almacenamiento, por ejemplo:

- Si las líneas Traer y Colocar de cada línea de envío no están una a continuación de otra y desea que lo estén, puede ordenar las líneas seleccionando Producto en el campo Método ordenación.

- Si las clasificaciones de almacenamientos reflejan el diseño físico del almacén, utilice el método de clasificación Clasificación de ubicaciones para organizar el trabajo en torno a los almacenes de las ubicaciones.

Nota

Las líneas se ordenan en orden ascendente por los criterios seleccionados. Si ordena por documento, la ordenación se realiza primero por tipo de documento según el campo Documento de origen de la actividad de almacén. Si ordena por destino de envío, la clasificación se realiza primero por tipo de destino según el campo Tipo de destino de almacén.

Después de realizar el picking y colocar los productos en el área de producción, ensamblado o proyecto, elija la acción Registrar picking.

Ahora puede llevar los productos al área correspondiente y contabilizar la utilización o el consumo de los componentes del picking mediante la contabilización del diario de consumo, el pedido de ensamblado o el diario de proyecto. Los siguientes artículos ofrecen más información:

Baja de componentes de producción en una configuración de almacén avanzada

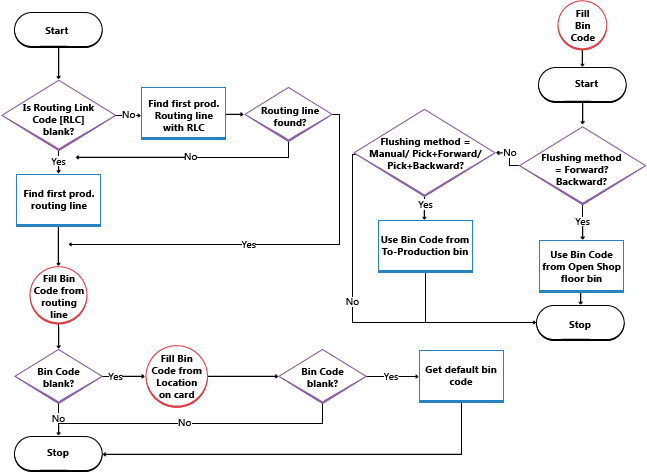

Los métodos de baja afectan al flujo de componentes en producción. Obtenga más información en Bajar componentes según la salida de la operación. Según el método de baja seleccionado, puede realizar el picking de componentes para la producción de las siguientes maneras:

- Utilice un documento de Picking almacén para registrar la selección de productos que usan el método de vaciado Picking + Manual. Debe registrar el consumo por separado. Obtenga más información en Registrar consumibles de producción por lotes.

- Utilice un documento de Picking almacén para registrar el picking para productos que usan el método de baja Pick + Adelante y Pick + Atrás. El consumo de los componentes se produce automáticamente cuando cambie el estado de la orden de fabricación o al iniciar o finalizar una operación. Todos los componentes necesarios deben estar disponibles. De lo contrario, el registro del consumo de baja se detiene para ese componente.

- Use un documento de Movimiento de almacén sin una referencia a un documento de origen u otras formas de registrar el movimiento de componentes que usan el método de baja Adelante o Atrás . Los componentes se consumen automáticamente al cambiar de estado la orden de fabricación o al iniciar o finalizar una operación. Todos los componentes necesarios deben estar disponibles. De lo contrario, el registro del consumo de baja se detiene para ese componente. Obtenga más información en Desplazar productos.

- Use un documento de Movimiento de almacén sin una referencia a un documento de origen u otras formas de registrar el movimiento de componentes que usan el método de baja Manual. Debe registrar el consumo por separado. Por ejemplo, omitir el picking puede ser útil para los componentes que, debido a su naturaleza, se almacenan en la zona de la tienda, por lo que no es necesario recogerlos. Sin embargo, es posible que aún tenga que contabilizar manualmente el consumo, por ejemplo, porque la cantidad consumida puede variar o requerir el seguimiento del producto. Para obtener más información, vaya a Métodos de baja.

Ejemplo

Tiene un pedido de fabricación de 15 unidades del producto SP-SCM1004. Algunos de los elementos de la lista de componentes deben eliminarse manualmente en un diario de consumo. Se puede realizar el picking y la baja de otros productos automáticamente mediante el método de baja Pick + Atrás.

En los pasos siguientes se describen las acciones correspondientes para distintas personas y la respuesta relacionada:

El supervisor de planta lanza la orden de producción. Los productos con el método de baja Anticipada y sin conexión de ruta se deducen de la ubicación de aprovisionamiento manual.

El supervisor de planta elige la acción Crear selección de almacén en el pedido de producción. Un documento de selección de almacén se crea para seleccionar productos con métodos de baja Manual, Seleccionar + Atrás y Seleccionar + Adelante. Estos productos se colocan en la ubicación para producción.

El administrador de almacén asigna los picking a un empleado de almacén.

El empleado del almacén realiza el picking de los productos de las ubicaciones apropiadas y los coloca en la ubicación Para producción o en la ubicación especificada en el picking del almacén. La ubicación podría ser una ubicación de centro de trabajo o de centro de máquina.

El empleado de almacén registra el picking. La cantidad se transfiera de la ubicación de picking a la ubicación de consumo. Se actualiza el campo Cdad. preparada pedido de la lista de componentes para todos los productos preparados.

Nota

Solo se puede consumir la cantidad preparada.

El operador de máquina notifica al director de producción que se han completado los productos finales.

El supervisor de planta usa el diario de consumo o de producción para registrar el consumo de los productos componentes que usan el método de baja Manual.

El supervisor de planta utiliza el diario de salida o el diario de producción para contabilizar la salida. La cantidad de elementos de componentes que utilizan los métodos de baja Pick + Adelante o Pick + Atrás con vínculos de enrutamiento se deduce de la papelera A producción.

El administrador de producción cambia el estado del pedido de producción y modifica el estado a Terminado. La cantidad de productos componentes que usan el método de baja Atrás se deduce de la ubicación de aprovisionamiento manual y la cantidad de los productos componentes que usan el método de baja Pick + Atrás y no se deduce ningún vínculo de enrutamiento de la ubicación para producción.

En la ilustración siguiente se muestra cuando se rellena el campo Cód. ubicación de la lista de componentes según la configuración de la máquina o del centro de trabajo.

Componentes de producción bajo pedido (MTO) en una configuración de almacén avanzada

En escenarios en los que un artículo producido consta de materias primas y artículos semiacabados con la política de fabricación establecida en Fabricación contra pedido, la selección de almacén para esos componentes semiacabados se agrega a la misma orden de producción con el campo Código de nivel de planificación completado. Se espera que los artículos semiacabados estén disponibles para el consumo de inmediato y no requieran selección, por lo que no se incluyen en el documento de selección del almacén. Las selecciones de almacén creadas solo incluyen materias primas para artículos producidos y para artículos semiacabados.

Sin embargo, si hay artículos semiacabados disponibles en stock, el sistema de planificación sugiere que los consuma en lugar de producir la cantidad total. Por ejemplo, un artículo producido requiere cinco componentes semiacabados, pero ya hay tres en stock. En este caso, cinco artículos semiacabados se enumeran en los componentes de la orden de producción, pero solo dos se producen en la misma orden de producción como una línea de orden de producción separada. Esta configuración no es compatible con las selecciones de almacén y, según la frecuencia, debe cambiar la política de fabricación de dichos artículos semiacabados a Fabricación contra stock o divida manualmente la línea de componentes de la orden de producción cuando necesite seleccionar los artículos semiacabados producidos anteriormente.

Información relacionada

Gestionar inventario

Configuración de Warehouse Management

Administración de ensamblados

Información general de la administración de almacenes

Trabajar con Business Central

Encuentre módulos de aprendizaje en línea gratuitos de Business Central aquí