Describir los elementos de producción de un proceso de producción

Aunque los procesos de fabricación de cada empresa son únicos, en función de la naturaleza del entorno de producción, los elementos conceptuales principales que se utilizan en el módulo de control de producción son, con frecuencia, similares.

La creación de un pedido de producción es una solicitud para comenzar la fabricación de la cantidad de artículos especificada en el pedido. Toda la información asociada al artículo que se va a producir está incluida en el pedido de producción. Los pedidos de producción tienen una lista de materias primas a partir de la L.M., o bien una fórmula que puede incluir coproductos y productos derivados, los recursos necesarios, las rutas y las operaciones.

Si la empresa produce artículos fabricados bajo pedido, fabricados para existencias o diseñados bajo pedido, el módulo de control de producción permite a las instalaciones de fabricación cambiar los pedidos de producción para optimizarlos en función de sus requisitos de producción específicos.

Los conceptos esenciales del módulo Control de producción son los siguientes:

Calendarios

Recursos

Tipos de recursos

Capacidades de recursos

Lista de materiales (L. MAT)

Rutas y operaciones.

Fórmula

Flujos de valor

Modelos de flujo de producción

Unidades de producción

Grupos de producción

Conjuntos de producción

Claves de asignación

Funcionalidad kanban

Recursos

Los recursos son el número total de recursos de trabajo de la empresa. Pueden ser cualquier cosa que se use para crear, producir o entregar un producto o servicio más allá de los materiales consumidos en el proceso. Los recursos pueden ser de diferentes tipos, lo que incluye máquinas, herramientas, personas, proveedores o ubicaciones.

Tipos de recursos

Puede crear los tipos de recursos en el módulo Administración de la organización. Se utilizan en la producción, junto con el calendario, para administrar la capacidad general del equipamiento y los recursos de una empresa. Cada recurso puede asociarse con un tipo de recurso y puede haber uno o varios recursos en cualquier tipo de recurso.

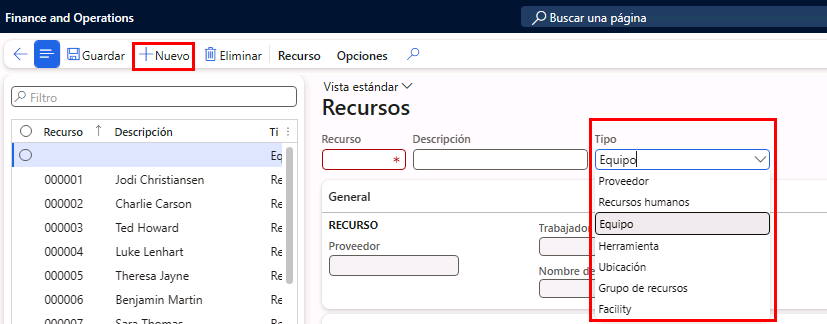

Los siguientes tipos de recursos están disponibles en Supply Chain Management:

Proveedor: use este tipo para operaciones (o tareas) a cargo de un recurso externo o un subcontratista. Se puede asociar un número de proveedor con este tipo de recurso para ayudar con la programación y el seguimiento.

Recursos humanos: use este tipo para definir cuando el personal o un grupo de empleados realizan una operación.

Máquina: utilice este tipo para vincular una máquina individual o un grupo de máquinas a un recurso. Es el tipo de recurso más utilizado.

Herramienta: utilice este tipo para controlar y programar las reservas de una herramienta. Use este tipo solo cuando la capacidad sea limitada.

Ubicación: utilice este tipo para controlar y programar las reservas de una ubicación específica.

Instalación: edificio o estructura fija que se requiere para realizar una actividad.

A continuación se muestra una captura de pantalla de los tipos de recursos en una lista desplegable.

Capacidades de recursos

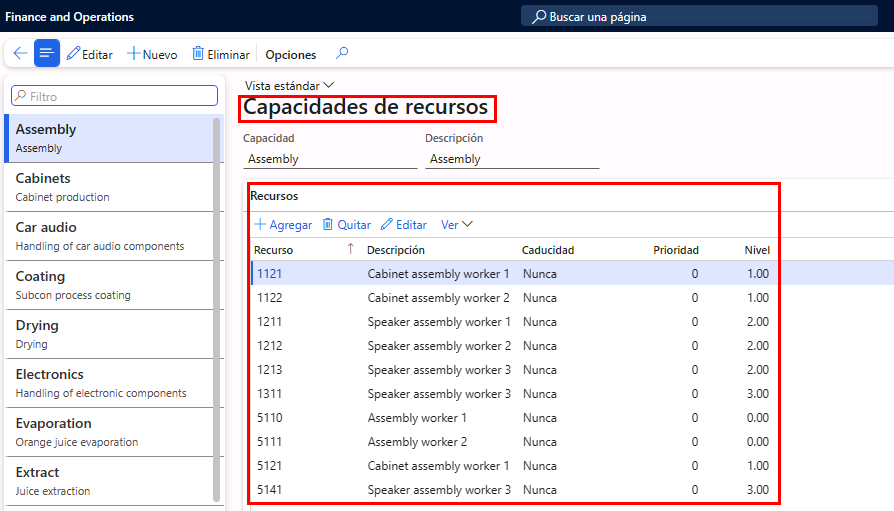

Puede asignar las capacidades de recursos al recurso de una operación. Un recurso puede tener más de una capacidad asignada y una capacidad puede asignarse a más de un recurso.

También puede asignar capacidades a los recursos de forma temporal, definiendo una fecha de inicio y una fecha de vencimiento de la asignación de la capacidad. Las capacidades que han vencido en un recurso evitarán que el recurso se programe para producción si la producción requiere esa capacidad, pero puede renovarse posteriormente si fuera necesario.

Al definir los requisitos de recursos para una ruta de producción, puede especificar una o más capacidades como requisitos. Cuando se realiza la programación de la producción, las capacidades que se definen en los requisitos de recursos en la operación de ruta coinciden con las capacidades que se definen para los recursos.

Luego se seleccionan los recursos con capacidades que satisfacen los requisitos. Al definir capacidades para diferentes recursos, debe configurar las capacidades de modo que las velocidades de procesamiento diferentes se configuren como capacidades diferentes.

La siguiente captura de pantalla muestra la lista de recursos para la capacidad seleccionada de Ensamblado.

Lista de materiales

La lista de materiales (L.M.) es uno de los elementos más importantes en una empresa de fabricación. Para que una empresa pueda producir un producto, debe saber qué componentes se incluirán y cuántos de estos componentes se necesitan para confeccionar el producto. La L.M. tiene todos los ingredientes, componentes, piezas o materias primas necesarias para hacer un producto terminado.

Rutas y operaciones

La ruta determina los pasos del proceso necesarios para producir un producto terminado.

La L.M. define los materiales necesarios, el recurso define dónde se produce el artículo y la ruta determina la secuencia de eventos para crear el producto terminado.

Las operaciones son las tareas o los procesos de trabajo que se combinan con una ruta para producir un producto específico. Cada tarea está asociada con una asignación de tiempo para completar la tarea individual.

Las empresas también pueden configurar ajustes opcionales que controlen el proceso de producción si son pertinentes para sus entornos de producción.

Los parámetros de configuración opcionales son:

Grupos de producción: configure grupos de producción para establecer relaciones entre el pedido de producción y las cuentas contables. Las cuentas contables se utilizan para registrar o agrupar los pedidos para los informes.

Conjuntos de producción: cree conjuntos de producción para agrupar los pedidos de producción con el fin de procesar los urgentes o eliminar y registrar grupos de pedidos.

Propiedades: defina propiedades para crear atributos especiales que puede asignar a sus recursos para usar en el proceso de programación. Estos atributos están conectados a la plantilla de horarios de trabajo.

Capacidades de recursos: cree capacidades de recursos en caso de que los recursos necesiten realizar varias operaciones en la ruta que puedan expresarse como un conjunto de capacidades de recursos. Esto permite aplazar la asignación de recursos hasta que se programe la producción.

Integración de Control de producción con otros módulos en Supply Chain Management

El módulo Control de producción está integrado con los siguientes módulos en Supply Chain Management:

Gestión de inventarios

Gestión de almacenes

Contabilidad general

Planificación maestra

Administración de la organización

Contabilidad de proyecto

Gestión de información de productos

Esta integración admite el flujo de información necesario para completar la fabricación de un artículo terminado. La producción de artículos sigue un ciclo de vida de producción secuencial.

El ciclo de vida refleja los pasos reales seguidos para fabricar un artículo. Comienza con la creación del pedido de producción y termina con un artículo terminado y fabricado que está listo para el cliente.

Cada paso en el ciclo de vida requiere diferentes tipos de información. Cuando se completa un paso en el ciclo de vida, el pedido de producción lo refleja con un cambio de estado de producción. Si se omite alguno de los pasos (o actualizaciones) obligatorios, los pasos se realizan automáticamente antes de que el pedido de producción avance al siguiente paso.

Estados y ciclo de vida de la producción

A los pedidos de producción se les asigna un estado que refleja dónde se encuentra en el ciclo de vida de producción. El estado de los pedidos es como se indica a continuación:

Creación

Estimación

Programación

Expedición

Comienzo

Notificación como terminado

Final

Una configuración de parámetros en cada paso permite al usuario configurar cada paso. La configuración se puede configurar para un solo usuario o para todos los usuarios.

Continúe con la siguiente unidad para aprender más sobre los procesos de seguimiento de artículos.