Gestion de la qualité pour les processus d’entrepôt

La fonctionnalité Gestion de la qualité pour les processus d’entrepôt vous permet d’intégrer des contrôles d’échantillonnage d’articles dans le processus de réception dans l’entrepôt en utilisant les processus de gestion des entrepôts. Le travail en entrepôt peut être généré automatiquement pour déplacer le stock vers le lieu de contrôle de la qualité, en fonction d’un pourcentage ou d’une quantité fixe, ou en fonction de chaque ne contenant. Une fois un ordre de qualité terminé, le travail peut être généré automatiquement pour déplacer le stock vers le prochain emplacement du processus, en fonction des résultats de qualité.

La fonctionnalité Gestion de la qualité pour les processus d’entrepôt étend les capacités de la fonctionnalité de base de la gestion de la qualité. Elle offre la possibilité de créer des ordres de qualité pour le stock qui est envoyé au site de contrôle de la qualité, bien que les ordres de qualité ne soient pas toujours requis. Par conséquent, elle permet un processus de contrôle de la qualité léger basé sur le travail en entrepôt.

Activer la fonctionnalité Gestion de la qualité pour les processus d’entrepôt

Pour pouvoir utiliser cette fonctionnalité, il doit être activé pour votre système. Depuis la version 10.0.32 de Supply Chain Management, elle est activée par défaut. Les administrateurs peuvent activer ou désactiver cette fonctionnalité en recherchant la fonctionnalité Gestion de la qualité pour les processus d’entrepôt dans l’espace de travail Gestion des fonctionnalités.

Avantages clés

La fonctionnalité Gestion de la qualité pour les processus d’entrepôt génère automatiquement du travail dans le cadre du processus de réception, pour déplacer la quantité de stock requise pour le contrôle de la qualité vers un emplacement de contrôle de la qualité. Si la quantité reçue dépasse la quantité requise pour le contrôle de la qualité (selon la configuration d’échantillonnage de l’article), la quantité excédentaire est déplacée vers un emplacement entrant défini dans la configuration de la directive d’emplacement. Une fois l’ordre de qualité validé, un travail est automatiquement généré pour déplacer la quantité de l’ordre de qualité vers un nouvel emplacement entrant ou de retour, en fonction du résultat de la validation et de la configuration de la directive d’emplacement. La génération automatique de travail qui n’a que la quantité à déplacer vers et depuis le contrôle de la qualité offre une expérience de processus intégrée.

Note

Quand la fonctionnalité Gestion de la qualité pour les processus d’entrepôt est activée, vous pouvez toujours profiter du processus manuel. Dans le processus manuel, le mouvement de stock et le mouvement par modèle sont utilisés pour qu’un manutentionnaire déclenche la création d’un travail d’entrepôt pour déplacer le stock d’un emplacement de contrôle de la qualité vers un nouvel emplacement. Vous pouvez également configurer une directive d’emplacement entrant qui déplace le stock dans son intégralité d’un emplacement de réception vers un emplacement de contrôle de la qualité sans tenir compte de la configuration d’échantillonnage des articles.

Gestion de la qualité et Gestion de la qualité pour les processus d’entrepôt

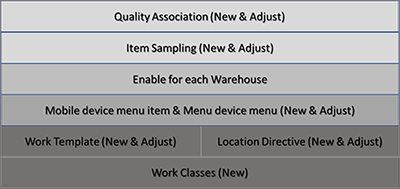

Quand la fonctionnalité Gestion de la qualité pour les processus d’entrepôt est activée, elle modifie la configuration des principales entités de gestion des entrepôts et de gestion de la qualité. L’illustration suivante donne un aperçu des entités qui activent les ordres de qualité pour les processus d’entrepôt. Le texte entre parenthèses indique les actions suggérées lorsque la gestion de la qualité a été appliquée avant que la fonctionnalité Gestion de la qualité pour les processus de gestion d’entrepôt n’ait été activée.

Éléments permettant le changement : Types d’échantillonnage d’articles de qualité et d’ordres de travail d’ordre de qualité

La fonctionnalité Gestion de la qualité pour les processus d’entrepôt présente deux types d’ordres de travail qui permettent le processus de création de travail :

- Échantillonnage d’articles de qualité – Ce type d’ordre de travail est utilisé pour créer un travail qui déplace l’inventaire enregistré vers le contrôle qualité.

- Ordre de qualité – Ce type d’ordre de travail est utilisé pour créer un travail qui déplace l’inventaire du contrôle qualité vers un nouvel emplacement, en fonction de la configuration de la directive d’emplacement.

Classes de travail, instructions d’emplacement et modèles de travail

Les types d’ordre de travail Échantillonnage d’articles de qualité et Commande de qualité sont consommés par les directives d’emplacement, les classes de travail et les modèles de travail.

Avant que le travail en entrepôt puisse être généré automatiquement pour déplacer le stock vers le contrôle qualité, vous devez suivre ces étapes pour configurer votre système.

Créez des classes de travail distinctes pour les types d’ordre de travail Échantillonnage d’articles de qualité et Ordre de travail. De cette façon, vous vous assurez que le travail approprié peut être généré automatiquement en fonction des deux types d’ordres de travail, et que ce travail peut ensuite être exécuté à l’aide de l’application mobile Gestion des entrepôts.

Paramétrez un modèle de travail pour chaque type d’ordre de travail :

- Configurez un modèle de travail qui utilise le type d’ordre de travail Échantillonnage d’articles de qualité pour déplacer automatiquement le stock enregistré vers un emplacement de contrôle qualité.

- Configurez un modèle de travail qui utilise le type d’ordre de travail Ordre de qualité pour déplacer le stock à partir d’un emplacement de contrôle qualité une fois le contrôle qualité terminé.

Pour chaque type d’ordre de travail, configurez des directives d’emplacement qui appliquent les emplacements de contrôle qualité corrects vers lesquels le stock doit être déplacé. Une fois le contrôle qualité terminé, la directive d’emplacement du type d’ordre de travail Ordre de qualité garantit qu’un nouvel emplacement de destination sera sélectionné afin que le stock puisse être déplacé hors de l’emplacement de contrôle qualité.

Configurez les éléments de menu de l’appareil mobile appropriés pour prendre en charge le mouvement du stock reçu vers l’emplacement de contrôle qualité et le mouvement du stock qui réussit ou échoue au contrôle qualité de l’emplacement de contrôle qualité vers un nouvel emplacement.

Pour un exemple étape par étape qui montre comment terminer cette configuration, consultez l’exemple de scénario à la fin de ce sujet.

Activer un entrepôt pour la Gestion de la qualité

Avant que la fonctionnalité Gestion de la qualité pour les processus d’entrepôt puisse être appliquée à un entrepôt spécifique, vous devez suivre ces étapes pour rendre la fonctionnalité disponible pour cet entrepôt.

- Accédez à Gestion des entrepôts > Paramétrage > Entrepôt > Emplacements fixes.

- Sélectionnez l’entrepôt pour activer la Gestion de la qualité.

- Sur l’organisateur Entrepôt, définissez l’option Activer l’ordre de qualité pour les processus d’entrepôt sur Oui. (Notez que cette option peut être définie sur Oui uniquement pour les entrepôts qui utilisent des processus de gestion d’entrepôt.)

Quand l’option Activer l’ordre de qualité pour les processus d’entrepôt est définie sur Oui, la configuration d’association de qualité contrôle si la fonctionnalité Gestion de la qualité pour les processus d’entrepôt est appliquée pour l’entrepôt sélectionné. Vous pouvez modifier le paramètre de l’option sur Non à tout moment. Dans ce cas, la fonctionnalité ne s’appliquera plus à l’entrepôt, quelle que soit la configuration d’association de qualité.

Contrôle de la qualité

La fonctionnalité Gestion de la qualité pour les processus d’entrepôt contrôle plusieurs paramètres clés pour les associations de qualité et l’échantillonnage des éléments.

Associations de qualité

Chaque enregistrement d’association de qualité définit l’ensemble de tests, le niveau de qualité acceptable et le programme d’échantillonnage qui s’applique aux ordres de qualité générés. Pour paramétrer un enregistrement d’association de qualité, procédez comme suit :

Allez dans Gestion des stocks > Paramétrage > Contrôle de la qualité > Associations de qualité.

Créez ou sélectionnez l’entrée d’association de qualité pour l’élément ou le groupe avec lequel vous travaillez, ou pour tous les éléments.

Sur l’organisateur Conditions, définissez le champ Type d’entrepôt applicable sur l’une des valeurs suivantes :

- Gestion de la qualité pour les processus d’entrepôt uniquement – Activez la fonctionnalité Gestion de la qualité pour les processus d’entrepôt. Vous ne pouvez sélectionner cette valeur que si le type de référence est Achat ou Production.

- Tous – Désactivez la fonctionnalité Gestion de la qualité pour les processus d’entrepôt. Sélectionnez cette valeur pour tous les types de référence sauf Achat et Production.

Note

La fonctionnalité Gestion de la qualité pour les processus d’entrepôt ne prend effet que si l’élément sur la ligne de document source utilise des processus de gestion des entrepôts et si l’option Activer l’ordre de qualité pour les processus d’entrepôt est définie sur Oui pour l’entrepôt sur la ligne du document source.

Lorsque chaque article est enregistré (ou signalé comme terminé), le système détermine les associations de qualité qui lui sont applicables.

Quand la fonctionnalité Gestion de la qualité pour les processus d’entrepôt est activée, le type d’entrepôt applicable est logiquement inséré dans le quatrième groupe de recherche de la hiérarchie de recherche d’association de qualité. Le tableau suivant fournit une représentation logique de la hiérarchie de recherche.

| Groupe de recherche | Description |

|---|---|

| Groupe 1 | Pour chaque association de qualité, consultez les valeurs Type de référence, Type d’événement et Correspondance d’exécution par rapport à l’article. S’il existe une correspondance avec la ligne du document source, passez au groupe 2. |

| Groupe 2 | Pour chaque association de qualité, consultez la valeur Code de l’article (Table, Groupe ou Tous) par rapport à l’article. Table est plus spécifique que Groupe, et Groupe est plus spécifique que Tous. S’il y a une correspondance pour Table (un élément spécifique), passez au groupe 3. S’il n’y a pas de correspondance pour Table, recherchez une correspondance pour Groupe. S’il n’y a pas de correspondance pour Groupe, Tous s’applique. S’il y a une correspondance, passez au groupe 3. |

| Groupe 3 | Pour chaque association de qualité, consultez les valeurs Code de compte et Code ressource par rapport à l’article. La logique appliquée ressemble à la logique appliquée pour la valeur Code de l’article. |

| Groupe 4 | Pour chaque association de qualité, consultez la valeur Type d’entrepôt applicable (Gestion de la qualité pour les processus d’entrepôt uniquement ou Tous) par rapport à l’article. Si l’option Activer l’ordre de qualité pour les processus d’entrepôt est définie sur Oui pour l’entrepôt sur le document source et l’article sur la ligne du document source est défini sur Utiliser des processus de gestion d’entrepôt, les deux associations où il y a une correspondance pour Gestion de la qualité pour les processus d’entrepôt uniquement et les associations où il y a une correspondance pour Tous sera applicable en parallèle, si les deux existent. Si l’option Activer l’ordre de qualité pour les processus d’entrepôt est définie sur Non pour l’entrepôt sur la ligne du document source et que l’article sur la ligne du document source est défini sur Utiliser les processus de gestion des entrepôts, seule la gestion de la qualité sera applicable. |

Par exemple, vous avez défini un entrepôt où l’option Activer l’ordre de qualité pour les processus d’entrepôt est définie sur Oui et vous disposez de deux associations de qualité définies sur le type de référence Achat : un pour tous les articles et un pour le type d’événement enregistrement. La seule différence entre les deux associations de qualité est la valeur Type d’entrepôt applicable : elle est définie sur Tous pour une association de qualité et Gestion de la qualité pour les processus d’entrepôt uniquement pour l’autre. Dans ce cas, les deux associations de qualité sont également spécifiques et les deux seront applicables.

La valeur du champ Groupe de test des associations qualité est également un facteur. Ce champ définit la procédure de test qui doit être appliquée. Si la valeur Groupe de test est identique pour les deux associations, seul un ordre de qualité est créé pour l’association de qualité où la valeur Type d’entrepôt applicable est Gestion de la qualité pour les processus d’entrepôt uniquement. Si la valeur Groupe de test n’est pas la même pour les deux associations, deux ordres de qualité seront créés. Le premier ordre de qualité est créé pour l’association de qualité où la valeur Type d’entrepôt applicable est Gestion de la qualité pour les processus d’entrepôt uniquement. Le second ordre de qualité est créé pour l’association de qualité où la valeur Type d’entrepôt applicable est Tous.

Note

La valeur Gestion de la qualité pour les processus d’entrepôt uniquement est considérée comme plus spécifique que Tous lorsque les critères des associations de qualité des groupes 1 et 2 sont les mêmes, et lorsque le groupe de test est le même. Deux ordres de qualité ne sont créés que lorsque les groupes de tests diffèrent.

Types de référence

Quand la valeur du Type de référence est Achat, et que la valeur du Type d’entrepôt applicable est Gestion de la qualité pour les processus d’entrepôt uniquement, le champ Type d’événement sur l’organisateur Processus doit être défini sur Enregistrement. Enregistrement est le seul type d’événement pris en charge pour les types de référence Achat et Ordre d’expédition entrant lorsque vous utilisez la fonctionnalité Gestion de la qualité pour les processus d’entrepôt.

Stratégie de traitement de la qualité

La fonctionnalité Gestion de la qualité pour les processus d’entrepôt permet de créer du travail uniquement sur la base de l’échantillonnage des éléments. Par conséquent, il permet un processus léger. Le stock pour lequel le travail est créé dépend de l’échantillonnage des articles associé à l’association de qualité. Lorsque le processus léger est utilisé, après qu’un collaborateur a placé la quantité dans l’emplacement de contrôle qualité, le service qualité peut créer manuellement un ordre de qualité, si un ordre de qualité est requis.

Le champ Stratégie de traitement de la qualité sur l’organisateur Processus de commande de qualité contrôle si un ordre de qualité est également créé lors de la création d’un travail pour déplacer un élément vers l’emplacement de contrôle de qualité. Ce champ peut être défini sur Créer un ordre de qualité ou Créer un travail uniquement. La valeur par défaut est Créer un ordre de qualité.

Note

Que vous créiez des ordres de qualité manuellement ou automatiquement, le système génère automatiquement du travail pour déplacer les articles hors de l’emplacement de contrôle qualité lorsque l’ordre de qualité est marqué comme validé.

La création d’un travail d’ordre de qualité n’est pas liée à la configuration de l’association de qualité. S’il existe un modèle de travail qui a une valeur Type d’ordre de travail de Ordre de qualité, et si les critères de requête sont remplis pour ce modèle de travail, la validation d’un ordre de qualité déclenchera la création d’un travail d’ordre de qualité.

Échantillonnage d’articles référencés

Chaque association de qualité doit référencer un échantillonnage d’article. Un échantillonnage d’article définit la quantité qui sera envoyée pour le contrôle qualité. Il peut être configuré afin de s’appliquer uniquement aux associations de qualité où la valeur Type d’entrepôt applicable est Gestion de la qualité pour les processus d’entrepôt uniquement. Si la valeur Portée d’échantillonnage d’un échantillonnage d’article est Chargement ou Expédition, ou que la valeur Spécifications de quantité est Contenant complet, l’échantillonnage des articles ne peut être référencé que par des associations de qualité où la valeur Type d’entrepôt applicable est Gestion de la qualité pour les processus d’entrepôt uniquement.

Si vous définissez un échantillonnage d’article qui utilise le type d’entrepôt applicable Gestion de la qualité pour les processus d’entrepôt uniquement, vous recevrez une erreur si vous essayez de le référencer à partir d’une association de qualité qui n’utilise pas la fonctionnalité Gestion de la qualité pour les processus d’entrepôt.

Note

L’échantillonnage d’article qui utilise le blocage complet n’est pas pris en charge pour les associations de qualité où le champ Type d’entrepôt applicable est défini sur Gestion de la qualité pour les processus d’entrepôt uniquement.

Échantillonnage d’article

L’échantillonnage d’article contrôle la fréquence d’envoi des articles pour le contrôle de la qualité. La fonctionnalité Gestion de la qualité pour les processus d’entrepôt présente le concept de portée d’échantillonnage d’article. Le système utilise la portée d’échantillonnage d’article lorsqu’il évalue si et comment les ordres de qualité et/ou le travail d’échantillonnage d’article de qualité et le travail d’ordre de qualité doivent être créés.

Pour configurer l’échantillonnage d’article, accédez à Gestion des stocks > Paramétrage > Contrôle de qualité > Échantillonnage d’articles et définissez le champ Portée d’échantillonnage sur l’une des valeurs suivantes :

- Ordre – La ligne du document source sert de base à l’évaluation de si et comment les ordres de qualité et/ou le travail d’échantillonnage d’article de qualité et le travail d’ordre de qualité sont créés. Cette valeur est la valeur par défaut et lorsqu’elle est sélectionnée, le système fonctionne de la même manière que lorsque la fonctionnalité Gestion de la qualité pour les processus d’entrepôt n’est pas activée.

- Chargement – Les chargements sont utilisés comme base pour évaluer si et comment un ordre de qualité et/ou un travail est créé. Cette valeur n’est disponible que lorsque la fonctionnalité Gestion de la qualité pour les processus d’entrepôt est activée.

- Expédition – Les expéditions sont utilisées comme base pour évaluer si et comment un ordre de qualité et/ou un travail est créé. Cette valeur n’est disponible que lorsque la fonctionnalité Gestion de la qualité pour les processus d’entrepôt est activée.

Note

Quand le champ Portée d’échantillonnage est défini sur Chargement ou Expédition, l’entité de chargement et les entités d’expédition sont utilisées, si elles sont disponibles. Si elles ne sont pas disponibles, l’entité d’ordre sera utilisée.

La fonctionnalité Gestion de la qualité pour les processus d’entrepôt présente également la valeur Contenant complet pour le champ Spécifications de quantité. Cette valeur prend en charge la création de travaux d’ordre de qualité et d’échantillonnage d’articles de qualité, basés sur des contenants. Lorsque vous sélectionnez cette valeur, les modifications suivantes se produisent :

- L’option Répartition par article et le champ Par Nième contenant sur l’organisateur Processus devient disponible.

- Le champ Valeur sur l’organisateur Quantité d’échantillonnage n’est plus disponible.

- Les options Par quantité mise à jour, Emplacement, et Contenant sont toutes définies sur Oui, et les paramètres ne peuvent pas être modifiés.

L’option Répartition par article contrôle si le nombre de contenants est évalué par article ou pour tous les articles de la portée d’échantillonnage. Les variantes de produits sont traitées comme le même article. Cette option contrôle également si le nombre de contenants est réinitialisé pour chaque élément.

La valeur du champ Par Nième contenant contrôle la fréquence de création des ordres de qualité par rapport au nombre d’articles enregistrés. Par exemple, une valeur de 3 enverra un article sur trois au contrôle de qualité, en commençant par le premier article. La valeur doit être supérieure à 0 (zéro).

Pendant que les employés reçoivent des articles à l’aide de l’application mobile Gestion des entrepôts, le système valide si une association de qualité est configurée pour chaque article entrant. Si une association de qualité est configurée, le système utilise l’enregistrement d’échantillonnage d’article configuré pour cette association de qualité pour déterminer comment il va créer des ordres de qualité, un travail d’échantillonnage d’articles de qualité et un travail de commande.

Remarque

Lorsque l’enregistrement de réception est effectué dans le client web (en utilisant la petite page d’enregistrement ou le journal d’arrivée des articles), aucun travail d’échantillonnage d’article ou de commande ne sera créé, quelle que soit la configuration. Au lieu de cela, pour les articles qui correspondent à une association de qualité, l’échantillonnage d’article référencé sera utilisé pour contrôler la création d’ordres de qualité uniquement.

Exemples de génération automatique d’ordres de qualité

Les exemples suivants montrent comment la configuration d’une association de qualité et d’un échantillonnage d’article associé affecte la génération d’ordres de qualité lorsque le champ Type d’entrepôt applicable est défini sur Gestion de la qualité pour les processus d’entrepôt uniquement.

Quand la valeur Spécifications de quantité est Contenant complet, le champ Par Nième contenant contrôle quel travail d’échantillonnage d’article de qualité de contenants est créé. Le premier contenant va toujours au contrôle de qualité, puis la valeur de ce champ spécifie que chaque Nième contenant après ce contenant devrait également disparaître.

La valeur Type de référence des exemples suivants est Achat, et l valeur de Type d’événement est Enregistrement.

| Portée de l’échantillonnage | Spécification de la quantité | Par quantité mise à jour | Par dimension de stockage | Répartition par article | Par nième contenant | Résultat |

|---|---|---|---|---|---|---|

| Commande | Contenant complet | Oui (verrouillé/non modifiable) | Emplacement : Oui Contenant : Oui (verrouillé/non modifiable) |

Non | 3 | Quantité de ligne de commande : 100 EA

|

| Commande | Quantité fixe = 1 | Oui | Emplacement : Oui Contenant : Oui |

Non | Non applicable | Quantité de ligne de commande : 100

|

| Commande | Pourcentage = 10 | Non | Emplacement : Non Contenant : Non |

Non | Non applicable | Quantité de ligne de commande : 100 EA

|

| Charge | Pourcentage = 5 | Oui (verrouillé/non modifiable) | Emplacement : Non Contenant : Non |

Non | Non applicable | Quantité de ligne de commande : 500 EA Deux chargements : premier chargement 200 EA, deuxième chargement 300 EA

|

| Ordre | Pourcentage = 10 | Oui | Emplacement : Oui Contenant : Oui |

Non | Non applicable | Quantité de ligne de commande : 100

|

| Charger | Contenant complet | Oui (verrouillé/non modifiable) | Emplacement : Oui Contenant : Oui (verrouillé/non modifiable) |

Non | 3 | Deux articles :

Un chargement, deux lignes de chargement avec chaque ligne de commande

|

| Charger | Contenant complet | Oui (verrouillé/non modifiable) | Emplacement : Oui Contenant : Oui (verrouillé/non modifiable) |

Oui | 3 | Deux articles :

Un chargement, deux lignes de chargement avec chaque ligne de commande

|

| Charger | Pourcentage = 10 | Oui (verrouillé/non modifiable) | Emplacement : Non Contenant : Non |

Non | Non applicable | Quantité de ligne de commande : 100 EA Aucune charge n’est créée. L’étendue de la commande est appliquée.

|

Lorsqu’un collaborateur valide l’un des ordres de qualité indiqués dans le tableau précédent, le système génère automatiquement un travail d’ordre de qualité pour déplacer le stock de l’emplacement de contrôle qualité vers l’emplacement défini dans la directive d’emplacement pour le type d’ordre de travail Ordre de qualité. Vous pouvez configurer n’importe quel emplacement à cet effet, comme un lieu de retour ou de stockage, en fonction du résultat du test pour l’ordre de qualité. Pour un exemple de cette configuration, consultez l’exemple de scénario à la fin de ce sujet.

Vous pouvez rouvrir un ordre de qualité qui a déjà été validé, à condition que le travail de l’ordre de qualité lié au déplacement du stock depuis le site de contrôle qualité ne comporte pas de valeur Statut du travail de Fermé ou En cours.

Informations sur le processus lorsque plusieurs associations de qualité coexistent

Plusieurs associations de qualité peuvent être définies et appliquées à la même ligne de document source, et le champ Type d’entrepôt applicable peut être défini sur Gestion de la qualité pour les processus d’entrepôt uniquement pour certaines de ces associations de qualité et Tous pour les autres.

Dans l’exemple suivant, la valeur de Type de référence est Achat.

La première association de qualité se configure de la manière suivante :

- Type d’entrepôt applicable :Gestion de la qualité pour les processus d’entrepôt uniquement

- Code article :A0001

- Code de compte :Tous

- Groupe de test :Pièce jointe

- Échantillonnage d’article :5 pcs

La seconde association de qualité se configure de la manière suivante :

- Type d’entrepôt applicable :Tous

- Code article :Tous

- Code de compte :Tous

- Groupe de test :Pièce jointe

- Échantillonnage d’article :1 pcs

La troisième association de qualité se configure de la manière suivante :

- Type d’entrepôt applicable :Gestion de la qualité pour les processus d’entrepôt uniquement

- Code article :Tous

- Code de compte :104

- Groupe de test :Impédance

- Échantillonnage d’articles :Un contenant sur deux (Ce paramètre signifie que les premier, troisième, cinquième contenants reçus, et ainsi de suite, créeront un ordre de qualité.)

La quatrième association de qualité se configure de la manière suivante :

- Type d’entrepôt applicable :Tous

- Code article :Tous

- Code de compte :Tous

- Groupe de test :Impédance

- Échantillonnage d’article :5 pcs

La cinquième association de qualité se configure de la manière suivante :

- Type d’entrepôt applicable :Tous

- Code article :Tous

- Code de compte :Tous

- Groupe de test :Cône

- Échantillonnage d’article :10 %

Une commande fournisseur pour une quantité de 10 articles A0001 est maintenant créée pour le fournisseur 104. Ensuite, une ligne de commande fournisseur d’une quantité de 10 est enregistrée comme reçue dans un contenant à l’aide de l’application mobile Gestion des entrepôts. Voici le résultat :

- Il y a un seul ordre de qualité de la première association de qualité pour le groupe de test Pièce jointe. La quantité est de 5. Il n’y a pas d’ordre de qualité de la deuxième association de qualité, car les critères de la première association de qualité sont plus spécifiques par rapport au groupe de test Pièce jointe.

- Il y a un seul ordre de qualité de la troisième association de qualité pour le groupe de test Impédance. La quantité est de 10. Il n’y a pas d’ordre de qualité de la quatrième association de qualité, car les critères de la première association de qualité sont plus spécifiques par rapport au groupe de test Impédance.

- Il y a un seul ordre de qualité de la cinquième association de qualité pour le groupe de test Cône. La quantité est de 1.

Dans le cadre de la création d’un ordre de qualité pour chacune des trois associations de qualité, un travail d’échantillonnage des articles de qualité est également créé. La quantité enregistrée n’est que de 10. Cependant, en raison de la configuration d’échantillonnage d’article, la somme des quantités d’ordre de qualité qui sont créées pour le type d’entrepôt applicable Gestion de la qualité pour les processus d’entrepôt uniquement est de 16, ce qui dépasse la quantité physique enregistrée de 10. Par conséquent, le travail ne sera pas créé pour les quantités d’ordre de qualité complète (16), car seulement 10 sont physiquement disponibles pour le déplacement vers le site de contrôle qualité. La priorité utilisée pour créer un travail d’échantillonnage d’articles de qualité suit l’ordre de création des ordres de qualité :

- Premier ordre de qualité (quantité = 5) : Un travail d’échantillonnage des éléments de qualité est créé pour 5. Il reste maintenant une quantité de 5 (10 - 5) pour la création ultérieure de travaux d’échantillonnage d’articles de qualité.

- Second ordre de qualité (quantité = 10) : Un travail d’échantillonnage des éléments de qualité est créé pour 5. Il reste maintenant une quantité de 0 (zéro) pour la création ultérieure de travaux d’échantillonnage d’articles de qualité.

- Troisième ordre de qualité (quantité = 1) : Aucun travail d’échantillonnage des éléments de qualité n’est créé.

Dans le cadre du processus de création des ordres de qualité, un blocage des stocks d’une quantité de 10 est créé. Ce blocage des stocks est référencé par rapport à chacun des trois ordres de qualité. La somme des quantités d’ordre de qualité est de 16.

Lorsque les ordres de qualité sont validés, le système essaie de créer un travail d’ordre de qualité pour chaque ordre de qualité qui est validé. Étant donné que la somme des quantités d’ordre de qualité dépasse la quantité réellement bloquée et donc disponible pour la création de travail, le travail d’ordre de qualité ne peut pas être créé pour les quantités d’ordre de qualité complètes, comme indiqué ici. (Cet exemple est la suite de l’exemple précédent.)

Validez le deuxième ordre de qualité qui est créé (quantité = 10). Le travail d’ordre de qualité est créé pour une quantité de 4.

La création d’un travail d’ordre de qualité est déclenchée par une modification de la quantité de blocage des stocks. Étant donné que la somme des quantités d’ordre de qualité était de 16, la validation d’une quantité de 10 entraînera la validation des quantités d’ordre de qualité restantes égales à 6. La quantité de blocage des stocks est réduite de 10 à 6. La quantité réduite de 4 est allouée à la création de travaux d’ordre de qualité.

Validez le premier ordre de qualité qui est créé (quantité = 5). Le travail d’ordre de qualité est créé pour une quantité de 5.

La création d’un travail d’ordre de qualité est déclenchée par une modification de la quantité de blocage des stocks. Étant donné que la somme des quantités d’ordre de qualité était de 6, la validation d’une quantité de 5 entraînera la validation des quantités d’ordre de qualité restantes égales à 1. La quantité de blocage des stocks est réduite de 6 à 1. La quantité réduite de 5 est allouée à la création de travaux d’ordre de qualité.

Validez le troisième ordre de qualité qui est créé (quantité = 1). Le travail d’ordre de qualité est créé pour une quantité de 1.

La création d’un travail d’ordre de qualité est déclenchée par une modification de la quantité de blocage des stocks. Étant donné que la somme des quantités d’ordre de qualité était de 1, la validation d’une quantité de 1 entraînera la validation des quantités d’ordre de qualité restantes égales à 0 (zéro). Le blocage des stocks est supprimé (c’est-à-dire que la quantité de blocage des stocks est réduite de 1 à 0). La quantité réduite de 1 est allouée à la création de travaux d’ordre de qualité.

Note

La création d’un travail d’ordre de qualité dépend de la quantité de blocage des stocks qui est référencée par rapport à un ou plusieurs ordres de qualité. Si la somme des quantités d’ordre de qualité dépasse la quantité de blocage de stock référencée, l’ordre dans lequel les ordres de qualité sont validés détermine la création du travail d’ordre de qualité.

Annulation d’un travail d’échantillonnage d’articles de qualité

Vous pouvez annuler le travail créé pour l’échantillonnage d’article de qualité. Pour contrôler ce qui se produit lorsque ce travail est annulé, procédez comme suit :

Accédez à Gestion des entrepôts > Paramétrage > Paramètres de gestion des entrepôts.

Sur l’onglet Général, sur l’organisateur Travail, définissez l’option Annuler l’enregistrement de la réception lors de l’annulation d’un travail sur l’une des valeurs suivantes :

- Oui – Lorsque le travail d’échantillonnage d’articles de qualité est annulé, l’ordre de qualité associé est supprimé et le stock n’est pas enregistré.

- Non – Lorsque le travail d’échantillonnage d’articles de qualité est annulé, l’ordre de qualité associé n’est pas supprimé et le stock n’est pas non enregistré.

Cross-docking

Vous pouvez avoir une configuration d’association de qualité qui crée un travail d’échantillonnage d’article. Cependant, lorsque le cross-docking existe en parallèle avec une association de qualité qui crée un travail d’échantillonnage d’articles de qualité, s’il n’y a que la quantité suffisante pour satisfaire le cross-docking, seul le travail d’échantillonnage d’articles est créé. Dans les cas où l’option Activer l’ordre de qualité pour les processus d’entrepôt est définie sur Oui pour l’entrepôt de réception, et que le champ Type d’entrepôt applicable est défini sur Gestion de la qualité pour les processus d’entrepôt uniquement pour une association de qualité, la création d’un travail d’échantillonnage d’article de qualité prime sur la création d’un travail de cross-docking. Si la quantité dépasse le besoin de cross-docking, le système crée toujours uniquement un travail d’échantillonnage d’articles.

Tests destructifs

Vous pouvez définir un groupe de tests qui effectue des tests destructifs. Dans le cas d’un test destructif, l’hypothèse est que, quel que soit le résultat du test, la quantité de l’article testé sera détruite dans le cadre du test. La façon dont la fonctionnalité Gestion de la qualité pour les processus d’entrepôt prend en charge les tests destructifs ressemble à la façon dont la gestion de la qualité les prend en charge lorsque la fonctionnalité n’est pas activée. Avant de valider l’ordre de qualité, le contrôleur qualité doit spécifier le lieu de prélèvement pour la quantité qui a été détruite. Vous pouvez enregistrer le prélèvement sur la page de l’ordre de qualité en sélectionnant Stock > Prélever sur le volet Action. Une fois le prélèvement de la quantité d’ordre de qualité enregistré, la validation peut être terminée.

Exemple de scénario

Préparer le scénario

Pour exécuter ce scénario, vous devez préparer votre système de la manière suivante :

Assurez-vous que les données de démonstration sont installées sur le système et sélectionnez l’entité juridique USMF.

Activez la fonctionnalité Gestion de la qualité pour les processus d’entrepôt dans la gestion des fonctionnalités (à partir de la version 10.0.32 de Supply Chain Management, cette fonctionnalité est obligatoire et ne peut pas être désactivée).

Configurez l’entrepôt 51 pour utiliser la fonctionnalité Gestion de la qualité pour les processus d’entrepôt comme suit :

- Accédez à Gestion des entrepôts > Paramétrage > Entrepôt > Emplacements fixes.

- Sélectionner l’entrepôt 51.

- Sur l’organisateur Entrepôt, définissez l’option Activer l’ordre de qualité pour les processus d’entrepôt sur Oui.

Configuration de la qualité d’entrée – Déplacer vers l’emplacement de contrôle de la qualité

Vous devez maintenant préparer une configuration de base qui permettra à votre système de prendre en charge la fonctionnalité Gestion de la qualité pour les processus d’entrepôt pour l’entrepôt 51. (Les données de démonstration définissent un emplacement de gestion de la qualité intitulé QMS. Cet emplacement est référencé plusieurs fois dans ce scénario.) Vous préparerez les éléments suivants, comme décrit dans les paragraphes de cette section :

- Classe de travail

- Modèle de travail

- Instruction d’emplacement

- Échantillonnage d’article

- Association de qualité

- Options de menu d’appareil mobile

Classe de travail pour la qualité entrante

Accédez à Gestion des entrepôts > Paramétrage > Travail > Classes de travail.

Créez une classe de travail et définissez les valeurs suivantes :

- ID classe de travail :QualityIn

- Description :Échantillonnage d’articles de qualité

- Type d’ordre de travail :Échantillonnage d’articles de qualité

Modèle de travail

Allez dans Gestion des entrepôts > Paramétrage > Travail > Modèles de travail.

Définissez le champ Type d’ordre de travail sur Échantillonnage d’articles de qualité.

Créez un modèle de travail et définissez les valeurs suivantes :

- Modèle de travail :51 Quality

- Description du modèle de travail :51 Quality

Ajoutez une ligne au modèle de travail et définissez les valeurs suivantes :

- Type de travail :Choisir

- ID classe de travail :QualityIn

Ajoutez une seconde ligne au modèle de travail et définissez les valeurs suivantes :

- Type de travail :Put

- ID classe de travail :QualityIn

Instruction d’emplacement

Allez dans Gestion des entrepôts > Paramétrage > Instructions d’emplacements.

Définissez le champ Type d’ordre de travail sur Échantillonnage d’articles de qualité.

Créez une instruction d’emplacement et définissez les valeurs suivantes :

- Nom :51 to quality

- Type de travail :Put

- Site : 5

- Entrepôt :51

Ajoutez une ligne pour l’instruction d’emplacement et définissez les valeurs suivantes :

- Quantité de départ :1

- Quantité d’arrivée :1000000

Créez une action d’instruction d’emplacement et définissez la valeur suivante :

- Nom :Quality

Pour la nouvelle action d’instruction d’emplacement, sélectionnez Modifier la requête et spécifiez un enregistrement de Plage avec les valeurs suivantes :

- Table :Emplacements

- Champ :ID de profil de l’emplacement

- Critères :QMS

Sélectionnez OK pour enregistrer la requête ainsi que la nouvelle instruction d’emplacement.

Ensuite, vous devez modifier la séquence des instructions d’emplacement de commande fournisseur existantes pour l’entrepôt 51. Les données de démonstration incluent deux instructions d’emplacement avec une valeur de Type d’ordre de travail de Achat : l’une est nommée 51 QMS et l’autre, 51 PO Direct. Pour garantir que la fonctionnalité Gestion de la qualité pour les processus d’entrepôt est appliquée pour l’entrepôt 51, vous devez vous assurer que l’instruction d’emplacement 51 QMS n’est pas appliquée. Cependant, au lieu de supprimer cette instruction d’emplacement (car vous voudrez peut-être l’utiliser à l’avenir), vous pouvez simplement changer la séquence.

- Allez dans Gestion des entrepôts > Paramétrage > Instructions d’emplacements.

- Définissez le champ Type d’ordre de travail sur Commande fournisseur.

- Dans la liste des séquences, sélectionnez le numéro de séquence 5, pour l’instruction d’emplacement 51 PO Direct.

- Déplacez la séquence sélectionnée jusqu’au numéro de séquence 4.

- Vérifiez que le numéro de séquence de l’instruction d’emplacement 51 QMS est maintenant au moins 5.

Échantillonnage d’article

La fonctionnalité Gestion de la qualité pour les processus d’entrepôt ajoute de nouvelles capacités d’échantillonnage d’articles. La valeur de Portée d’échantillonnage peut maintenant être Ordre, Expédition ou Chargement, et la valeur de Quantité d’échantillonnage peut maintenant être Contenant complet.

Allez dans Gestion des stocks > Paramétrage > Contrôle de la qualité > Échantillonnage d’article.

Créez un enregistrement d’échantillonnage d’article et définissez les valeurs suivantes :

- Échantillonnage d’articles :3rd LP

- Description :Un contenant sur trois

- Portée de l’échantillonnage :Ordre

Sur l’organisateur Quantité d’échantillonnage, définissez le champ Spécifications de quantité sur Contenant complet.

Sur l’organisateur Processus, définissez le champ Par Nième contenant sur 3.

Dans la section Par dimension de stockage, activez Entrepôt et Statut du stock.

Associations de qualité

Créez une association de qualité qui utilisera le nouvel échantillonnage d’article.

Allez dans Gestion des stocks > Paramétrage > Contrôle de la qualité > Associations de qualité.

Créez un enregistrement d’association de qualité et définissez les valeurs suivantes :

- Type de référence :Achat

- Code article :Table

- Article :M9201

- Site :5

Sur l’organisateur Processus, définissez le champ Type d’événement sur Enregistrement.

Sur l’organisateur Conditions, définissez le champ Type d’entrepôt applicable sur Gestion de la qualité pour les processus d’entrepôt uniquement.

Sur l’organisateur Processus d’ordre de qualité, définissez le champ Stratégie de traitement de la qualité sur Créer un ordre de qualité.

Sur l’organisateur Spécifications, cliquez avec le bouton droit dans le champ Groupe de test, puis sélectionnez Afficher les détails pour ouvrir la page Groupes de tests.

Sur la page Groupes de tests sur la page, sous l’onglet Vue d’ensemble de la grille supérieure, créez un groupe de test et définissez les valeurs suivantes :

- Groupe de test :QMS

- Description :QMS test

- Quantité acceptable :100

- Échantillonnage d’articles :3rd LP (Sélectionner)

Sur l’onglet Vue d’ensemble de la grille inférieure, ajoutez un enregistrement pour un test et définissez les valeurs suivantes :

- Séquence :1

- Test :Mesure de la Pièce jointe

Sur l’onglet Test de la grille inférieure, définissez les valeurs suivantes :

- Variables de test :Réussite/échec

- Résultat par défaut :Réussite

Enregistrez le nouveau groupe de test et fermez la page Groupes de tests.

De retour sur la page Associations de qualité, dans le champ Groupe de test, sélectionnez QMS.

Enregistrez l’enregistrement.

Éléments de menu des appareils mobiles pour une entrée de qualité

Pour terminer la configuration afin de pouvoir déplacer les marchandises vers l’emplacement de contrôle qualité, vous devez rendre le travail d’échantillonnage d’articles de qualité disponible à partir d’un élément de menu de l’appareil mobile.

- Accédez à Gestion des entrepôts > Paramétrage > Appareil mobile > Options de menu d’appareil mobile.

- Sélectionnez le élément de menu de l’appareil mobile Rangement d’achat.

- Sur l’organisateur Classes de travail, ajoutez l’ID de la classe de travail QualityIn.

Résumé : Votre configuration pour déplacer les marchandises vers le contrôle qualité

Vous avez maintenant défini une association de qualité qui utilise la fonctionnalité Gestion de la qualité pour les processus d’entrepôt pour déclencher la création d’un ordre de qualité. Vous avez configuré les données de travail et d’emplacement pour l’entrepôt 51 pour vous assurer qu’un travail spécifique est créé lors de l’enregistrement de l’achat de l’article M9201. Cette configuration garantit qu’un contenant sur trois enregistré sera déplacé vers un emplacement de qualité (QMS), et qu’un ordre de qualité sera créé pour la quantité de contenants. Tout le reste sera déplacé vers le rangement plutôt que l’emplacement de contrôle de qualité.

Travail de gestion de la qualité des processus

Accédez à Approvisionnements > Commandes fournisseur > Toutes les commandes fournisseur.

Créez une commande fournisseur et définissez les valeurs suivantes :

- Spécifiez un compte fournisseur :104

- Entrepôt :51

Ajoutez une ligne de commande fournisseur et définissez les valeurs suivantes :

- Article :M9201

- Quantité :20

- UdM :ea

- Entrepôt :51

Notez le numéro de la commande fournisseur afin de pouvoir l’utiliser ultérieurement.

Accédez à un appareil mobile ou à un émulateur qui exécute l’application mobile Gestion des entrepôts et connectez-vous à l’entrepôt 51 avec l’ID utilisateur 51 et le mot de passe 1.

Aller à Entrant > Réception d’achat et entrez les valeurs suivantes :

- PONum : Numéro de la commande fournisseur récemment créée

- Qté :5

- Unité :ea

Continuez à recevoir par rapport à la ligne, 5 ch à la fois, jusqu’à ce que la ligne soit entièrement reçue. (Un total de quatre contenants sera créé.)

Déconnectez-vous de l’application mobile Gestion des entrepôts.

De retour sur le client web, accédez à Approvisionnements > Commandes fournisseur > Toutes les commandes fournisseur.

Recherchez et ouvrez votre commande fournisseur.

Dans la section Lignes de commande fournisseur, sélectionnez la ligne du numéro d’article M9201, puis cliquez sur Lignes de commande fournisseur > Détails du travail.

Notez que les deuxième et troisième en-têtes de travail créés sont des travaux de rangement réguliers, tandis que les premier et quatrième en-têtes de travail sont des travaux d’échantillonnage d’articles de qualité. Ce résultat est cohérent avec la configuration d’échantillonnage des articles, qui est configurée pour échantillonner un contenant sur trois.

Déplacer vers l’emplacement de contrôle qualité

Vous allez maintenant déplacer les contenants vers leurs emplacements désignés. Les premier et quatrième contenants iront à l’emplacement de contrôle qualité, tandis que les deuxième et troisième contenants iront directement au stockage.

- Accédez à un appareil mobile ou à un émulateur qui exécute l’application mobile Gestion des entrepôts et connectez-vous à l’entrepôt 51 avec l’ID utilisateur 51 et le mot de passe 1.

- Aller à Entrant > Rangement d’achat et rangez chaque contenant de la procédure précédente jusqu’à ce que vous ayez fermé tout le travail.

Résumé : Travail de gestion de la qualité des processus

Vous avez maintenant exécuté le travail d’échantillonnage d’articles de qualité pour les premier et quatrième contenants en les déplaçant vers l’emplacement de contrôle qualité. Vous avez également rangé les deuxième et troisième contenants. L’étape suivante consiste à effectuer les tests et le contrôle de l’ordre de qualité.

Configuration de la sortie de qualité : passer de l’emplacement de contrôle qualité au stockage ou au retour

Lorsque les collaborateurs signalent des résultats d’ordre de qualité, le système génère automatiquement du travail.

Vous allez maintenant poursuivre la configuration de base requise pour la classe de travail, le modèle de travail et l’instruction d’emplacement pour activer la gestion de la qualité pour les processus d’entrepôt, afin que le travail requis puisse être créé pour déplacer la quantité d’ordre de qualité de l’emplacement de contrôle qualité vers un emplacement de l’entrepôt désigné.

Classe de travail pour la qualité sortante

Accédez à Gestion des entrepôts > Paramétrage > Travail > Classes de travail.

Créez une classe de travail et définissez les valeurs suivantes :

- ID classe de travail :QualityOut

- Description :Qualité sortante

- Type d’ordre de travail :Ordre de qualité

Modèles de travail

Allez dans Gestion des entrepôts > Paramétrage > Travail > Modèles de travail.

Changez la valeur Type d’ordre de travail sur Ordre de qualité.

Créez un modèle de travail et définissez les valeurs suivantes :

- Modèle de travail :51 quality out

- Description du modèle de travail :51 quality out

Ajoutez une ligne et définissez les valeurs suivantes :

- Type de travail :Choisir

- ID classe de travail :QualityOut

Ajoutez une seconde ligne et définissez les valeurs suivantes :

- Type de travail :Put

- ID classe de travail :QualityOut

Instructions d’emplacement

Allez dans Gestion des entrepôts > Paramétrage > Instructions d’emplacements.

Changez la valeur Type d’ordre de travail sur Ordre de qualité.

Créez une instruction d’emplacement et définissez les valeurs suivantes :

- Nom :51 Pass

- Type de travail :Put

- Site :5

- Entrepôt :51

Dans le volet Actions, sélectionnez Modifier la requête pour ouvrir la boîte de dialogue de l’éditeur de requêtes.

Dans l’onglet Plage, définissez les valeurs suivantes :

- Table :Ordres de qualité

- Champ :Statut

- Critères :Réussite

Sélectionnez OK pour enregistrer la requête et fermer la boîte de dialogue.

Sur l’organisateur Lignes, ajoutez une ligne et définissez les valeurs suivantes :

- Quantité de départ :1

- Quantité d’arrivée :1000000

Sur l’organisateur Actions de l’instruction d’emplacement, ajoutez une ligne et définissez la valeur suivante :

- Nom :Pass

Sur l’organisateur Actions d’instruction d’emplacement, sélectionnez Modifier la requête pour ouvrir la boîte de dialogue de l’éditeur de requêtes.

Dans l’onglet Plage, définissez les valeurs suivantes :

- Table :Emplacements

- Champ :ID zone

- Critères :En bloc

Sélectionnez OK pour enregistrer la requête et fermer la boîte de dialogue.

Sur le volet Action, sélectionnez Enregistrer pour enregistrer la requête ainsi que la nouvelle instruction d’emplacement.

Créez une seconde instruction d’emplacement et définissez les valeurs suivantes :

- Nom :51 Fail

- Type de travail :Put

- Site :5

- Entrepôt :51

Dans le volet Actions, sélectionnez Modifier la requête pour ouvrir la boîte de dialogue de l’éditeur de requêtes.

Dans l’onglet Plage, définissez les valeurs suivantes :

- Table :Ordres de qualité

- Champ :Statut

- Critères :Échec

Sélectionnez OK pour enregistrer la requête et fermer la boîte de dialogue.

Sur l’organisateur Lignes, ajoutez une ligne et définissez les valeurs suivantes :

- Quantité de départ :1

- Quantité d’arrivée :1000000

Sur l’organisateur Actions de l’instruction d’emplacement, ajoutez une ligne et définissez la valeur suivante :

- Nom :Échec

Sur l’organisateur Actions d’instruction d’emplacement, sélectionnez Modifier la requête pour ouvrir la boîte de dialogue de l’éditeur de requêtes.

Dans l’onglet Plage, définissez les valeurs suivantes :

- Table :Emplacements

- Champ :ID zone

- Critères :Retour

Sélectionnez OK pour enregistrer la requête et fermer la boîte de dialogue.

Sur le volet Action, sélectionnez Enregistrer pour enregistrer la requête ainsi que la nouvelle instruction d’emplacement.

Éléments de menu des appareils mobiles pour une sortie de qualité

- Accédez à Gestion des entrepôts > Paramétrage > Appareil mobile > Options de menu d’appareil mobile.

- Sélectionnez le élément de menu de l’appareil mobile Rangement QMS.

- Sur l’organisateur Classes de travail, ajoutez l’ID de la classe de travail QualityPut.

Les manutentionnaires pourront désormais choisir un travail d’ordre de qualité en utilisant l’élément du menu Rangement QMS. Les marchandises qui ont échoué le contrôle de qualité des marchandises peuvent être placées dans un lieu de retour et les marchandises qui ont réussi peuvent être placées dans l’emplacement bulk-001.

Résumé : Votre configuration pour déplacer les marchandises à partir du contrôle qualité

Vous avez configuré les données de travail et d’emplacement pour l’entrepôt 51 pour vous assurer qu’un travail est créé automatiquement lors de l’achèvement des ordres de qualité. Cette configuration garantit que chaque contenant dont la qualité est contrôlée est déplacé vers un emplacement en bloc ou un emplacement de retour.

Travail de gestion de la qualité des processus

Allez dans Gestion des stocks > Tâches périodiques > Gestion de la qualité > Ordres de qualité.

Sélectionnez le premier ordre de qualité pour les quantités enregistrées.

Sélectionnez Valider. Le statut du test est mis à jour sur Échec.

Allez dans Gestion des entrepôts > Tout le travail.

Ouvrez le travail que vous venez de créer et notez que la valeur Type d’ordre de travail est Ordre de qualité. Le travail comprend une ligne où l’emplacement de rangement est Retour et le statut est Échec. (Si le statut de l’ordre de qualité était Réussite, l’emplacement de rangement serait En bloc à la place.)

Revenez à Gestion des stocks > Tâches périodiques > Gestion de la qualité > Ordres de qualité.

Sélectionnez le second ordre de qualité pour les articles enregistrés.

Sélectionnez Résultats au-dessus de la grille inférieure. Mettez à jour la valeur Quantité de résultats sur 5 et vérifiez que la valeur Résultat du test est remplacée par une coche.

Cliquez sur Valider, puis fermez la page.

De retour sur la page Ordres de qualité, sélectionnez Valider et faites la validation. Le statut est mis à jour sur Réussite.

Note

L’événement de validation déclenche la création du travail d’ordre de qualité pour déplacer la quantité de l’emplacement de contrôle qualité vers un nouvel emplacement.

Allez dans Gestion des entrepôts > Tout le travail.

Sélectionnez le travail qui vient d’être créé et notez qu’un deuxième en-tête de travail d’ordre de qualité a été créé, où l’emplacement de rangement est BULK-001.

Accédez à un appareil mobile ou à un émulateur qui exécute l’application mobile Gestion des entrepôts et connectez-vous à l’entrepôt 51 avec l’ID utilisateur 51 et le mot de passe 1.

Aller à Qualité > Ranger à partir de QMS et traitez chacun des contenants liés aux deux éléments de travail, de sorte que tout le travail soit fermé.

Note

Envisagez d’ajouter l’entrée de sortie de qualité à un élément de menu de l’appareil mobile où le code d’activité est Afficher la liste de travail ouverte. Pour obtenir un exemple, voir l’élément de menu d’appareil mobile nommé Liste de travail dans les données de démonstration. Ajoutez d’abord la classe de travail Ordre de qualité à un élément de menu dirigé par l’utilisateur, car cette classe de travail est nécessaire pour que le travail soit affiché dans la liste de travail. Ajoutez ensuite la classe de travail Ordre de qualité à l’élément du menu Liste de travail. Les utilisateurs qui ont accès à la liste des travaux pourront ensuite sélectionner et traiter le travail généré automatiquement par la validation de l’ordre de qualité.

Ressources supplémentaires

Commentaires

Bientôt disponible : Tout au long de 2024, nous allons supprimer progressivement GitHub Issues comme mécanisme de commentaires pour le contenu et le remplacer par un nouveau système de commentaires. Pour plus d’informations, consultez https://aka.ms/ContentUserFeedback.

Envoyer et afficher des commentaires pour