需求導向規劃

本文介紹如何為設定為脫鉤點的物料產生計畫訂單。

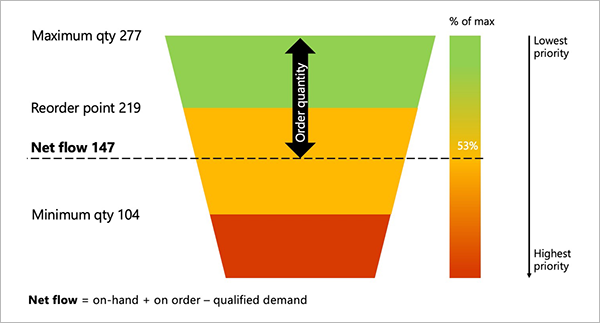

淨流量和合格需求

在主規劃期間,系統套用了淨流量的概念,根據實際現有庫存加上訂單庫存 (尚未收到的現有供應訂單) 減去有效現有數量,來確定有效現有數量所謂的合格需求 (合格即將銷售),如下圖所示。 當系統確定某個物料屬於哪個緩衝區以及訂購數量應為多少時,它會評估淨流量,而不是實際現有庫存。

當計劃執行期間觸發計劃訂單時,訂購數量將為最大水準減去淨流量。 為了指派訂單優先順序,系統使用優先順序型規劃功能而不是需求日期。 需求導向物料需求規劃 (DDMRP) 根據訂購數量佔最大庫存的百分比來分配計劃訂單的優先順序。 在上圖中,訂購數量是最大數量的 53%。 因此,補貨的訂單優先順序將為 53。 (對於前後關係,0 是最高優先順序,100 是最低優先順序。)

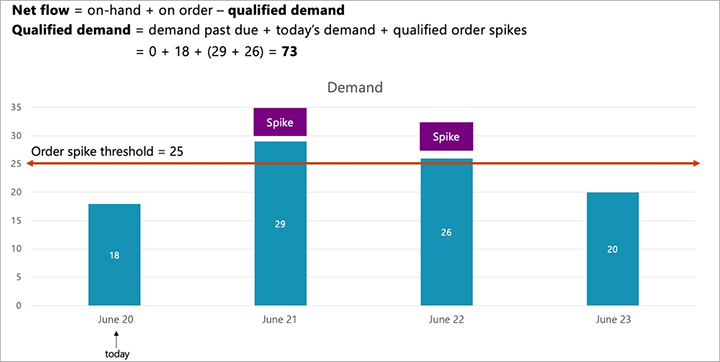

合格需求是逾期需求,加上今天的需求,加上未來合格的訂單高峰。 下圖顯示了今天 (6 月 12 日) 和接下來三天的需求水準範例。 DDMRP 可讓您設定訂單峰值閾值來識別超出正常預期的需求。 如果閾值設定為 25 件,則插圖中顯示的兩個未來日期將符合訂單峰值的條件。 您必須使用每個產品 品項涵蓋範圍 頁面單獨為每個產品分配訂單峰值閾值,如 為脫鉤點品項設定緩衝區 中所述。

假設沒有逾期需求,您現在可以將今天的需求 (18) 新增到兩個訂單高峰 (29 和 26) 的數量中,以獲得合格需求 73。 儘管 6 月 23 日有需求,但請注意,它不包含在淨流量計算中,因為 DDMRP 觸發計劃訂單的方式與傳統計劃涵蓋範圍組不同。

使用 DDMRP 產生計劃訂單

在計劃執行期間,如果某個物料的淨流量低於再訂購點,系統將建立新的計劃訂單。 當您使用 DDMRP 時,您通常會每天進行一次計劃執行。 因此,您實際上每天檢查一次庫存水準,以確定必須補充哪些商品。

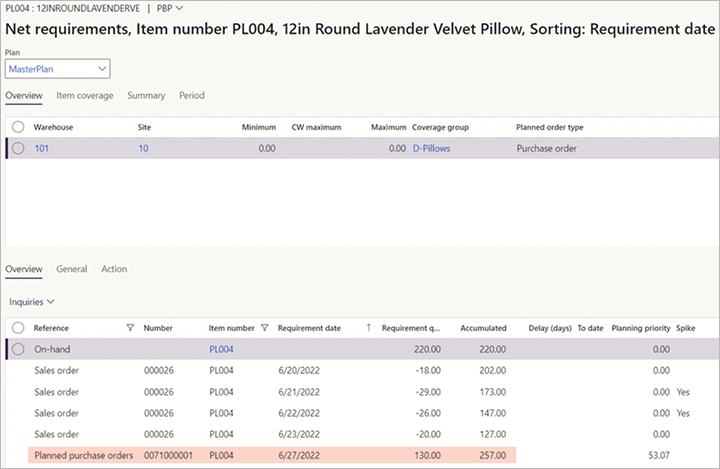

下圖顯示了您在 6 月 20 日訂購了 18 件、6 月 21 日訂購了 29 件、6 月 22 日訂購了 26 件、6 月 23 日訂購了 20 件的情況的範例。 由於峰值閾值設定為 25 件,因此其中兩個訂單被標記為峰值。 該商品現有 220 件。

如果您現在執行主規劃,如果發現淨流量低於再訂購點 (本例中為 219 件),它將產生計劃訂單。

此範例產生數量為 130 的計劃採購訂單,該訂單等於最大數量減去淨流量。 根據其佔最大數量的百分比,計劃訂單的優先順序為 53.07。 由於這些值是在 6 月 20 日找到的,因此系統會建立日期為 6 月 20 日的計畫訂單,加上該物料的脫鉤前置時間 (本例中為 5 個工作天)。 因此,由於從今天起一周是 5 個工作日,因此計劃訂單的日期為 6 月 27 日。

附註

主規劃使用 DDMRP 僅計算脫鉤品項。 所有其他品項均使用標準物料需求計劃 (MRP) 進行計算。

意見反應

即將登場:在 2024 年,我們將逐步淘汰 GitHub 問題作為內容的意見反應機制,並將它取代為新的意見反應系統。 如需詳細資訊,請參閱:https://aka.ms/ContentUserFeedback。

提交並檢視相關的意見反應