Überlegungen zur Einrichtung der Produktprogrammplanung

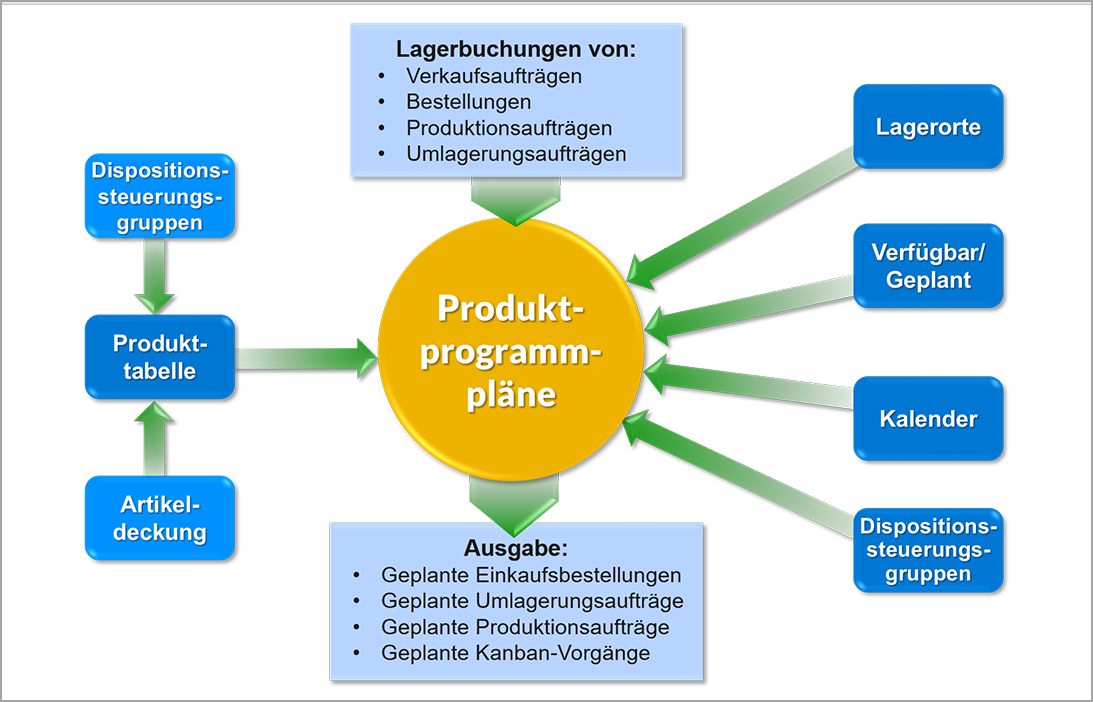

In dieser Lerneinheit erhalten Sie einen Überblick über die wichtigsten Überlegungen, Voraussetzungen und Einstellungen für die Verwendung des Moduls zur Produktprogrammplanung. Es enthält außerdem eine Zusammenfassung der Möglichkeiten zur Handhabung der Ergebnisse der Produktprogrammplanung.

Die folgende Abbildung veranschaulicht das Zusammenspiel von Informationen, die sich auf die Produktprogrammplanung in Supply Chain Management auswirken, und enthält eine kurze Liste der resultierenden Ausgaben.

Absatzplanung verwenden

Ein Unternehmen sollte unter anderem zunächst bewerten, ob eine Absatzplanung erforderlich ist, da diese vor der Produktprogrammplanung ausgeführt wird. Eine Prognose muss in den Produktprogrammplan aufgenommen werden, um Gültigkeit zu besitzen.

Wenn ein Absatzplan enthalten sein soll, muss das Unternehmen erwägen, inwieweit es zukünftige Aufträge planen kann. Wenn Aufträge mit relativer Genauigkeit prognostiziert werden können, kann die Absatzplanung sicherstellen, dass alle Artikel nach Bedarf gekauft und produziert werden. Außerdem wird gewährleistet, dass zum richtigen Zeitpunkt genügend Kapazität verfügbar ist, um die Liefertermine einzuhalten.

Die Fähigkeit, den Material‑ und Kapazitätsbedarf genau vorherzusagen, kann auch beim Aushandeln von Preisen und Konditionen (Handelsvereinbarungen) mit Kreditoren hilfreich sein.

Übersicht über die Positionen der Angebots‑ und Nachfrageplanung

Es gibt zwei Arten von Planungspositionen:

Beschaffungsplanungspositionen – Mit der Beschaffungsplanung können Sie einen Plan für Artikel erstellen, die gekauft werden müssen. Sie informiert Beschaffungs‑ und Beschaffungssachbearbeiter darüber, was sie voraussichtlich bestellen sollen. Sie können eine Beschaffungsplanung nach Artikel, Artikelgruppe, Artikelverteilungsschlüssel, Kreditor und Kreditorengruppe eingeben.

Der obere Teil der Seite Versorgungsprognose umfasst ein Raster mit Beschaffungsplanungspositionen und eine Reihe von Registerkarten, mit denen Sie weitere Informationen zu einer ausgewählten Prognosezeile anzeigen und festlegen können. Auf dem unteren Teil der Seite wird ein Raster Zuteilung angezeigt.

Bedarfsplanungspositionen – Mit der Bedarfsplanung können Sie für einen Debitor Bedarf eingeben oder generieren. Sie hilft Verkaufs‑ und Marketingsachbearbeitern, Hauptplanungssachbearbeiter über die erwartete Nachfrage während des bevorstehenden Planungszeitraums zu informieren. Sie können eine Bedarfsplanung nach Artikel, Artikelgruppe, Artikelverteilungsschlüssel, Debitor und Debitorengruppe eingeben.

Weitere Informationen finden Sie unter Bestandsplanungen.

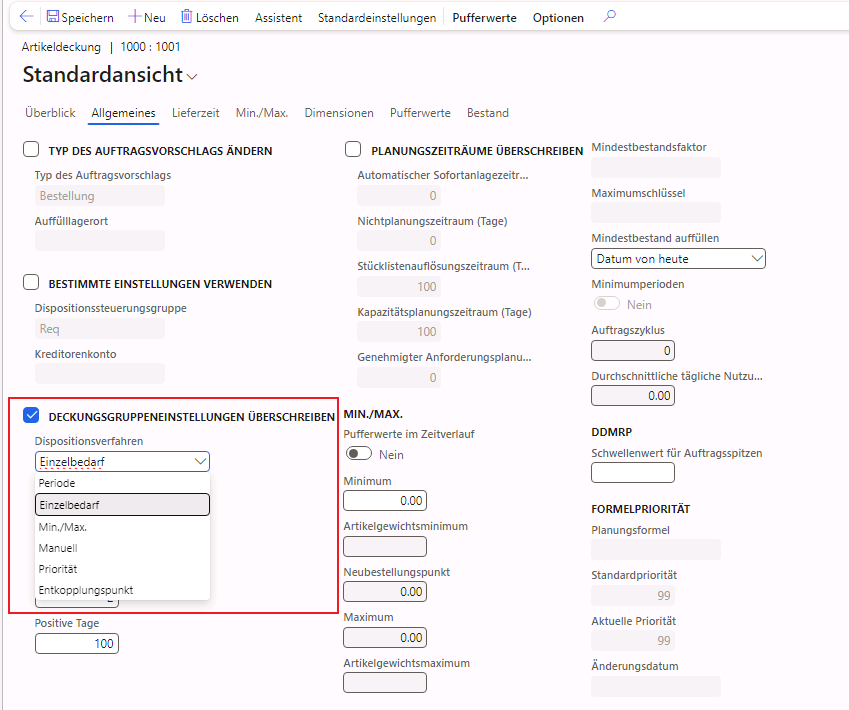

Artikeldeckungseinstellungen

Beim Einrichten der Produktprogrammplanung muss ein Unternehmen auch berücksichtigen, wie es die von ihm verwalteten Lagerbestandsebene handhabt. Die Handhabung des Lagerbestands beeinflusst die Auswahl der Dispositionsplanungsparameter für den Produktprogrammplanungsprozess.

Darüber hinaus können Unternehmen beim Einrichten der Produktprogrammplanung die Lagerebenen für jeden Artikel einzeln anhand von geschäftskritischen Artikelmerkmalen berücksichtigen. Sie können beispielsweise den Lagerbestand verwalten, indem Sie bestimmte Artikel lagern oder den Standardauftrag in Produktions-, Umlagerungs- oder Kanban-Aufträge ändern.

Bei der Produktprogrammplanung wurde der Artikelbedarf mithilfe von Einstellungen für die Artikeldeckung berechnet.

Dispositionssteuerungsgruppe

Sie können eine Dispositionssteuerungsgruppe erstellen, die Einstellungen für alle damit verknüpften Produkte enthält. Wählen Sie Produktprogrammplanung > Einrichtung > Disposition > Dispositionssteuerungsgruppen aus, um eine Dispositionssteuerungsgruppe zu erstellen.

Sie können eine Dispositionssteuerungsgruppe mit einem Produkt verknüpfen. Wenn sich der Link speziell auf einen Standort, einen Lagerort oder eine Produktdimension bezieht, verwenden Sie das Feld Dispositionssteuerungsgruppe auf der Seite Artikeldeckung. Handelt es sich um einen allgemeinen Link, verwenden Sie ungeachtet der Produktdimensionen im Inforegister Planen der Seite Produktdetails das Feld Dispositionssteuerungsgruppe.

Wenn Sie eine Dispositionssteuerungsgruppe nicht mit einem Produkt verknüpfen, wird für die Produktprogrammplanung standardmäßig die allgemeine Dispositionssteuerungsgruppe verwendet, die auf der Seite Produktprogrammplanungsparameter angegeben ist.

Deckungseinstellungen für Produkt angeben

Sie können Deckungseinstellungen für ein bestimmtes Produkt erstellen. Wählen Sie Produktinformationsverwaltung > Produkte> Freigegebene Produkte und anschließend das Produkt aus. Klicken Sie im Aktionsbereich auf der Registerkarte Planen in der Dispositionssteuerungsgruppe auf Artikeldeckung, um die Seite Artikeldeckung zu öffnen.

Wenn das Produkt bereits mit einer Dispositionssteuerungsgruppe verknüpft ist, können Sie deren Einstellungen im Feld Deckungsgruppeneinstellungen überschreiben überschreiben. Die Deckungseinstellungen auf der Seite Artikeldeckung haben gegenüber den Einstellungen auf der Seite Dispositionssteuerungsgruppe Vorrang.

Sie können Deckungseinstellungen für Folgendes festlegen:

Ein Produkt mithilfe eines Assistenten. Der Assistent ist eine Schritt-für-Schritt-Anleitung, die Sie beim Einrichten der Hauptparameter für die Artikeldeckung unterstützt. Klicken Sie auf der Seite Artikeldeckung auf Assistent, um den Artikeldeckungs-Assistenten zu öffnen. Weitere Informationen zum Assistenten finden Sie in Setup-Assistent für Produktprogrammpläne.

Eine Lagerdimensionsgruppe. Wählen Sie Produktionsinformationsverwaltung > Allgemein > Freigegebene Produkte aus. Wählen Sie auf der Seite Details für freigegebene Produkte auf der Registerkarte Allgemein in der Gruppe Verwaltung den Link Lagerdimensionsgruppe aus. Wählen Sie auf der Seite Lagerdimensionsgruppe das Feld Disposition nach Dimensionen aus, um die Deckungseinstellungen für eine Dimension in der Lagerdimensionsgruppe zu erstellen. Für alle Produktdimensionen, wie Konfiguration, Farbe, Größe und Stil, muss das Feld Disposition nach Dimensionen ausgewählt sein.

Mindestbestandsfaktoren

Mit Mindestbestandsfaktoren können Sie saisonale Nachfrageschwankungen handhaben.

Wenn Sie beispielsweise einen Mindestbestandsfaktor einrichten möchten, der einen erhöhten saisonalen Bedarf in den Frühlings- und Sommermonaten berücksichtigt, wählen Sie Produktprogrammplanung > Einrichtung > Disposition > Minimum-/Maximumschlüssel aus und gehen wie folgt vor:

Erstellen Sie 12 Positionen, und weisen Sie diesen im Feld Ändern eine Zahl von 1 bis 12 zu.

Wählen Sie im Feld Einheit die Option Monate aus.

Geben Sie im Feld Faktor die in der folgenden Tabelle beschriebenen Werte ein.

| Position | Einzugebender Wert | Ergebnis |

|---|---|---|

| 1–3 | 1 | Der Mindestbestand basiert auf der Einstellung für Januar bis März auf der Seite Artikeldeckung. |

| 4–5 | 2 | Der Mindestbestand wird für April bis Mai mit dem Faktor 2 multipliziert. |

| 6–8 | 2,5 | Der Mindestbestand wird für Juni bis August mit dem Faktor 2,5 multipliziert. |

| 9–12 | 1 | Der Mindestbestand wird auf der Seite Artikeldeckung auf die Einstellung für September bis Dezember zurückgesetzt. |

Dispositionsverfahren „Min./Max.“

Wenn als Dispositionsverfahren Min./Max. verwendet wird, können Sie auch die maximale Lagermenge festlegen, die für den Artikel aufrechterhalten werden soll. Der Wert wird auch in Lagereinheiten ausgedrückt. Wenn der voraussichtlich verfügbare Lagerbestand die Mindestmenge unterschreitet, wird in der Produktprogrammplanung ein Bestellvorschlag generiert, um alle offenen Anforderungen zu erfüllen und den verfügbaren Lagerbestand auf die angegebene Höchstmenge zu bringen. Wie beim Einrichten des Felds Minimum müssen Sie vor dem Feld Maximum alle anderen geplanten Deckungsdimensionen definieren.

Beispiel: Die Mindestmenge beträgt 10 und die Höchstmenge 15. Der aktuelle Lagerbestand liegt bei 4. Daraus ergibt sich ein Mindestmengenbedarf von 6. Da die Höchstmenge jedoch 15 beträgt, wird in der Produktprogrammplanung ein Bestellvorschlag für 11 Artikel generiert.

Bei Artikeln, die saisonalen Schwankungen unterliegen, müssen Sie möglicherweise unterschiedliche Höchstmengen einhalten. Definieren Sie hierfür Maximumschlüssel unter Produktprogrammplanung > Einrichtung > Disposition > Minimum-/Maximumschlüssel. Füllen Sie das Feld Maximumschlüssel auf der Artikeldeckung aus. Die Informationen zu den Sicherheitslagerbeständen, die durch Mindestbestandsfaktoren definiert werden, können Sie auf der Seite Artikeldeckung auf der Registerkarte Min./Max. anzeigen. Stellen Sie sicher, dass die Mindest- und Höchstwerte für einen bestimmten Zeitraum synchron bleiben.

Sicherheitslagerbestandserfüllung für Artikel

Ein Sicherheitsbestand bedeutet, dass eine zusätzliche Menge eines Artikels gelagert wird, um das Risiko zu verringern, dass der Artikel nicht vorrätig ist. Der Sicherheitsbestand dient als Ausgleichslager, falls Verkaufsaufträge eingehen und der Lieferant die zusätzlichen Artikel nicht zum vom Debitor angeforderten Versanddatum liefern kann. Wenn ein Verkaufsauftrag mit Sicherheitsbestand erfüllt wird, reduziert sich dieser. Sie können in der Produktprogrammplanung festlegen, dass der Sicherheitsbestand automatisch wieder aufgefüllt wird.

Der Sicherheitsbestand wird im Rahmen der Artikeldeckung auf der Seite Artikeldeckung unter Freigegebene Produkte > Planen > Disposition eingerichtet.

Geben Sie im Feld Minimum den Sicherheitsbestand ein, der für den Artikel aufrechterhalten werden soll. Der Wert wird in Lagereinheiten ausgedrückt. Wenn Sie das Feld leer lassen, ist der Standardwert Null. Dieses Feld ist verfügbar, wenn Sie in der Liste Dispositionsverfahren die Option Periode, Einzelbedarf oder Min./Max. auswählen. Das Limit des Sicherheitsbestands gilt für den verfügbaren Lagerbestand. Dies bedeutet, dass Reservierungen und Markierungen eine Wiederbeschaffung des Sicherheitsbestands auslösen können, bevor die physische Menge den angegebenen Mindestbestand unterschreitet.

Hinweis

Damit Sie das Feld Minimum definieren können, müssen Sie zuvor alle anderen geplanten Deckungsdimensionen festlegen. Dies verhindert, dass während der Produktprogrammplanung ein ungültiger Datensatz verwendet wird. Dies kann vorkommen, wenn beispielsweise eine Dimensionsgruppe um eine zusätzliche geplante Deckungsdimension erweitert wird, für die noch keine Mindest‑ und Maximalbestandsmengen definiert sind.

Mindestbestand auffüllen

Mit dem Parameter Mindestbestand auffüllen können Sie das Datum oder die Periode auswählen, in dem der Lagerbestand der im Feld Minimum angegebenen Menge entsprechen muss. Dieses Feld ist verfügbar, wenn Sie in der Liste Dispositionsverfahren die Option Periode, Einzelbedarf oder Min./Max. auswählen.

Wenn Sie Mindestbestandsfaktoren verwenden, aktivieren Sie das Kontrollkästchen Minimumperioden, um den Mindestbestand für alle im Mindestbestandsfaktor festgelegten Perioden aufzufüllen. Wenn Sie das Kontrollkästchen deaktivieren, wird nur der Mindestbestand für die aktuelle Periode aufgefüllt.

Der Parameter Mindestbestand ist erfüllt bei:

Heutiges Datum + Beschaffungszeit – Die angegebene Mindestmenge wird vom Datum des Produktprogrammplanungslaufs aus gerechnet nach Ablauf der Einkaufs- oder Produktionsvorlaufzeit eingehalten. Dieser Zeitpunkt beinhaltet alle Sicherheitszuschläge.

Wenn der Artikel einer Handelsvereinbarung unterliegt und auf der Seite Produktprogrammplanungsparameter das Kontrollkästchen Handelsvereinbarungen suchen aktiviert ist, wird die Vorlaufzeit der Handelsvereinbarung nicht berücksichtigt. Die Lieferzeiten werden aus den Deckungseinstellungen des Artikels oder den Artikelinformationen entnommen.

In diesem Erfüllungsmodus werden ungeachtet der für den Artikel eingerichteten Dispositionssteuerungsgruppe Pläne mit weniger Verzögerungen und Bestellvorschlägen erstellt.

Wiederbeschaffung des Sicherheitsbestands für FEFO-Artikel (First-Expired-First-Out) planen

Es wird stets der Lagerzugang mit dem spätesten Ablaufdatum verwendet, damit mit dem Sicherheitsbestand der tatsächliche Bedarf, z. B. Verkaufs- oder Stücklistenpositionen, in der FEFO-Bestellung (First-Expired-First-Out) erfüllt werden kann.

Szenario

Während der Planung werden der erste Verkaufsauftrag aus dem verfügbaren Lagerbestand und eine zusätzliche Einkaufsbestellung für die verbleibende Menge abgedeckt. Es wird ein Bestellvorschlag erstellt, um sicherzugehen, dass der verfügbare Lagerbestand wieder auf den Sicherheitsbestand aufgefüllt wird. Bei der Planung des zweiten Verkaufsauftrags deckt der zuvor erstellte Bestellvorschlag zur Abdeckung des Sicherheitsbestands diese Menge ab. Dies führt zu einem stetig rollenden Sicherheitsbestand. Schließlich wird ein weiterer Bestellvorschlag zur Deckung des Sicherheitsbestands erstellt. Alle Chargen laufen entsprechend ab. Zum Auffüllen des abgelaufenen Sicherheitsbestands werden Bestellvorschläge erstellt.

Handhabung der Sicherheitsbestandsbeschränkung durch die Produktprogrammplanung

Ihr Sicherheitsbestand ist eine Artikelmenge, die im Lager behalten wird, falls der Artikel nicht mehr vorrätig ist. Wenn der Bedarf aus Kundenaufträgen höher ist, als Sie für Endwaren geplant haben, oder wenn ein Kreditor nicht mehr Einheiten im erwarteten Zeitrahmen liefern kann, wird der Sicherheitsbestand verwendet.

Das System legt großen Wert darauf, zu verhindern, dass die kumulierte Menge eines Artikels Teil der jeweiligen Sicherheitsbestandsgrenze ist. Wenn das System feststellt, dass dieser Wert unter den jeweiligen Mindestwert sinkt, erstellt es einen Planauftrag zur Wiederauffüllung dieses Artikels und plant, dass der Auftrag vor dem Datum eintrifft, an dem der Mindestwert überschritten wird. Mit anderen Worten: Der Sicherheitsbestand ist zum heutigen Datum mit der Beschaffungszeit des Artikels erfüllt. Wenn Sie bei dieser Planung einen tatsächlichen Bedarf erhalten, stellt das System diesen einem Planauftrag für den Nachschubbestand gegenüber. Dann wird ein weiterer Planauftrag erstellt, um die durch den Bedarf gedeckte Menge zu decken.

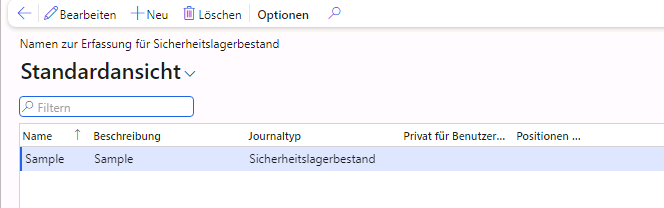

Erfassungen für Sicherheitslagerbestand

Erfassungen für Sicherheitslagerbestand bieten nützliche Statistiken zum Ausgabeverlauf für einen Artikel, die bei der Berechnung eines neuen Mindestbestands auf der Grundlage zuverlässiger Metriken helfen. Aber selbst wenn nicht die Absicht besteht, ein neues Minimum zu berechnen, kann der Sicherheitsbestand eine Struktur bieten, in der Probleme im Zusammenhang mit der Artikelhistorie und sich verändernden Bedingungen regelmäßig überprüft werden können.

Artikel müssen mindestens drei Monate an historischen Daten umfassen, um mit den Erfassungen für Sicherheitslagerbestand arbeiten zu können. Bei weniger ist das Berechnen des neuen Minimums nicht sinnvoll.

Erfassungspositionen für Sicherheitslagerbestand

Für die zu prüfenden Artikel können Positionen zur Erfassung für Sicherheitslagerbestand erstellt werden. Anschließend können Vorschläge für Lagerbestände auf der Seite Artikeldeckungserfassung berechnet werden. Erfassungen für den Mindestbestand können auch auf der Seite Erfassungspositionen für Artikeldeckung erstellt oder aktualisiert werden.

Produktprogrammplanung > Einrichtung > Positionen zur Erfassung für Sicherheitslagerbestand

Sicherheitsbestandserfassung verwenden, um die Mindestdeckung zu aktualisieren

In dieser Demonstration wird angezeigt, wie Mindestdeckungsvorschläge basierend auf historischen Transaktionen berechnet und dann die Artikeldeckung mit den Vorschlägen aktualisiert werden. Die Demodatenfirma, die zur Erstellung dieser Aufgabe verwendet wird, ist USMF. Diese Aufgabe ist für den Produktionsplaner geplant, um dabei zu helfen, die Mindestabdeckung aufrechtzuerhalten.

Erfassungsname des Sicherheitslagerbestands erstellen

- Navigieren Sie zu Produktprogrammplanung > Einrichtung > Positionen zur Erfassung für Sicherheitslagerbestand.

- Wählen Sie Neu aus.

- Geben Sie im Feld Name „Material“ ein.

- Geben Sie im Feld Beschreibung „Material“ ein.

- Schließen Sie die Seite.

Erfassung des Sicherheitslagerbestands erstellen

- Navigieren Sie zu Produktprogrammplanung > Produktprogrammplanung > Ausführen > Sicherheitslagerbestands-Berechnung.

- Wählen Sie Neu aus.

- Geben Sie im Feld Name einen Wert ein, oder wählen Sie einen Wert aus. Wählen Sie den Erfassungsnamen der Sicherheitslagerbestands aus, den Sie zuvor erstellt haben, beispielsweise Material.

- Klicken Sie auf Positionen erstellen.

- Geben Sie im Feld Von Datum ein Datum ein.

- Geben Sie im Feld Bis Datum ein Datum ein.

- Wählen Sie OK aus. Einmal abgeschlossene Positionen werden für die Dimensionen erstellt, die Lagerbuchungen haben.

Vorschlag ermitteln

- Wählen Sie Vorschlag ermitteln aus.

- Wählen Sie die Option „Durchschnittliche Abgänge während Lieferzeit verwenden“ aus.

- Setzen Sie den Multiplikationsfaktor auf „10“ Der Multiplikationsfaktor wird zum Anpassen des Vorschlags verwendet. Da Demodaten nur wenige Transaktionen enthalten, müssen Sie den Faktor festlegen, um einen realistischen Vorschlag zu erhalten.

- Wählen Sie OK aus. Scrollen Sie nach unten, um nach M0002 und M0003 zu suchen. Zeigen Sie die Spalte „Berechnete Mindestmenge“ an.

Mindestmenge aktualisieren

- Suchen Sie in der Liste den gewünschten Datensatz, und wählen Sie ihn aus. Sie können zum Beispiel M0002 mit Lager 12 auswählen.

- Geben Sie im Feld Neue Mindestmengequantity eine Zahl ein. Aktualisieren Sie Neue Mindestmenge, sodass sie mit dem Wert in Berechnete Mindestmenge übereinstimmt. Wenn Berechnete Mindestmenge Null ist, können Sie den gewünschten zukünftigen Wert eingeben. Sie können zum Beispiel die Berechnete Mindestmenge in dieses Feld für M0002 mit Lager 12 eingeben.

Neue Mindestmenge buchen und das Ergebnis validieren

- Klicken Sie auf Buchen.

- Wählen Sie OK aus.

- Folgen Sie dem Link im Feld Artikelnummer.

- Wählen Sie im Aktionsbereich Planen aus.

- Wählen Sie Artikeldeckung aus. Beachten Sie, dass die Mindestmenge mit der neuen Mindestmenge aus der Erfassung für Sicherheitslagerbestand aktualisiert wurde.

Verzögerungen

Eine verzögerte Frist ist ein realistisches Fälligkeitsdatum, das einer Transaktion zugewiesen wird, wenn das früheste Erfüllungsdatum, das in der Produktprogrammplanung berechnet wird, nach dem angeforderten Datum liegt.

Bei der Produktprogrammplanung kann das früheste Erfüllungsdatum für eine Buchung basierend auf Vorlaufzeiten, Materialverfügbarkeit, Kapazitätsverfügbarkeit und verschiedenen Planungsparametern berechnet werden.

Wenn in der Produktprogrammplanung ein Bestelldatum berechnet wird, das vor dem aktuellen Datum liegt, kann der Auftrag nicht rechtzeitig erfüllt werden. Daher verzögert sie sich. Der Auftrag wird in diesem Fall in der Produktprogrammplanung ab dem aktuellen Datum vorwärts geplant, einschließlich Vorlaufzeiten. Diese Vorlaufzeiten beginnen mit untergeordneten Komponentenartikeln. Der Auftrag erhält dann eine verzögerte Frist. Dies ist ein realistisches Fälligkeitsdatum, das auf dem aktuellen Datum basiert. In der Produktprogrammplanung wird auch die Anzahl der Verzögerungstage berechnet.

In bestimmten Situationen berechnen Sie möglicherweise keine Verzögerungen, z. B. wenn Benutzer wissen, dass sie die Vorlaufzeiten durch Auswahl alternativer Liefermodi verkürzen können.

Sie können konfigurieren, wie Verzögerungen für eine Deckungsgruppe berechnet werden. Die Deckungsgruppe können Sie später an einen Artikel anhängen.

Auf der Seite Produktprogrammplanungsparameter können Sie die Startzeit für die Berechnung von Verzögerungen festlegen. Wenn ein Auftrag nach dieser Zeit erfüllt wird, wird dem Verzögerungsdatum des Auftrags eine Verzögerung von einem Tag hinzugefügt.

Ablaufverfolgung für Auflösung verwenden

Indem Sie die Ablaufverfolgung aktivieren, können Sie Informationen zu Faktoren anzeigen, die zum Ergebnis der Auflösung eines Auftrags beigetragen haben. Die folgenden Beispiele zeigen, wie Sie die Ablaufverfolgungsinformationen verwenden können:

Zeigen Sie Beziehungen zwischen den Aktionen auf Bestellvorschlägen an, um die Lieferkette und die Bestandsreservierungen zu optimieren.

Zeigen Sie Beziehungen zu bereits genehmigten Aufträgen an. Sie können sich darauf konzentrieren, abgeleitete Anforderungen automatisch umzuwandeln, um Aufträge genauer zu priorisieren.

Simulieren Sie Planungsergebnisse, um zu ermitteln, ob die Planungsparameter optimal sind.

Ermitteln Sie, wie Informationen wie Produktionsdatumsangaben, Mengen und Prioritäten für einen Auftrag bestimmt wurden.

Sie können Details zu Funktionen und Aktionen für einen ausgewählten Auftrag anzeigen. Auf der Seite Auflösung finden Sie Ablaufverfolgungsinformationen auf der Registerkarte Erklärung im oberen Bereich. Die Ablaufverfolgung erfolgt, wenn Sie einen Auftrag auflösen. Zum Starten der Ablaufverfolgung für den Auftrag wählen Sie Aktualisieren aus und aktivieren dann das Kontrollkästchen Ablaufverfolgung aktivieren. Mit dem Feld Text suchen können Sie das Protokoll nach bestimmten Informationen durchsuchen. Die Suchergebnisse werden in der Struktur hervorgehoben.

Automatisierung der Lieferungen zur Auftragsfertigung

Sie können nun Ihre Auftragsannahme und den zugehörigen Lieferprozess für Ihre Make-to-Order (MTO)-Szenarien automatisieren. Zeigen Sie Ihre Kapazitätsauslastung für einen benutzerdefinierten Zeitraum an, um eine Langzeitauswertung Ihrer Ressourcenkapazitätsauslastung zu aktivieren. Sie können auch eine Verzögerungstoleranz für Ihre Masterpläne festlegen, um Ihre Capable-to-Promise (CTP)-Genauigkeit zu verbessern. Neben den verfügbaren Konfigurationen zum Angeben der Produktverfügbarkeit und Komponentenflexibilität kann Ihr Unternehmen die Entscheidungsfindung in der Lieferkette in Ihren MTO-Szenarien besser verfolgen und optimieren.

Periodenvorlagen

Durch das Erstellen und Verwenden einer Periodenvorlage können Sie zum Beispiel die Anforderungen für die Produktprogrammplanung anzeigen. Die Anforderungen werden dann nach den von Ihnen festgelegten Zeiträumen verteilt und angezeigt. Das Format der Periodenvorlage gibt einer möglicherweise großen Menge an Anforderungsdaten Struktur und Sichtbarkeit.

Verwenden Sie unter Organisationsverwaltung > Gemeinsam verwendet > Kalender die Seite Periodenvorlagen, um eine Periodenvorlage zu erstellen und einzurichten. Sie können mit einer Periodenvorlage vorhandene Daten in vordefinierten Perioden filtern und anzeigen.

Die Periodenvorlage bietet einen Überblick über große Datenmengen, die sich über lange Zeit erstrecken können.

Die Periodenvorlage zeigt nur Daten an. Es gibt keine Auswirkung auf die Daten selbst oder auf die Datengenerierung in Supply Chain Management. Sie können eine Periodenvorlage also auch löschen, wenn Sie sie nicht mehr verwenden möchten.

Die folgenden Tabellen und Listen enthalten Beschreibungen für die Steuerelemente auf der Seite Periodenvorlagen.

Registerkarten

| Registerkarte | Beschreibung |

|---|---|

| Erweiterte Einstellungen | Richten Sie die Parameter für die ausgewählte Periodenvorlage ein. |

| Perioden | Erstellen Sie die Perioden für die Periodenvorlage und definieren Sie sie. |

| Simulation | Die zur Laufzeit generierten Perioden, die Sie auf der Registerkarte Perioden festlegen. |

Schaltflächen

| Schaltfläche | Beschreibung |

|---|---|

| Nach oben | Verschiebt die ausgewählte Zeile in der Liste eine Position nach oben. |

| Nach unten | Verschiebt die ausgewählte Zeile in der Liste eine Position nach unten. |

Felder

- Juristische Personen – Wählen Sie das Unternehmen aus, für das die Periodenvorlage gilt.

- Name – Geben Sie für die Periodenvorlage einen eindeutigen Bezeichner ein. Dieses Feld muss ausgefüllt werden.

- Standard – Legen Sie die Periodenvorlage als Standardvorlage fest.

- Fester Start – Wenn Sie den Zeitraum Tag verwenden, können Sie den Wochentag auswählen, an dem der Zeitraum beginnt. Die Auswahl in diesem Feld kann auch Auswirkungen auf die Länge des definierten Zeitraums haben.

- Arbeitszeitvorlage – Wählen Sie eine zu verwendende Arbeitszeitvorlage aus. Wenn Sie das Feld leer lassen, verwendet Supply Chain Management eine 7-tägige Arbeitswoche.

- Periode – Wählen Sie die Periode aus, die Sie einrichten möchten.

- Periodenanzahl – Geben Sie die Anzahl der Perioden ein, die Sie einrichten möchten. Das Feld enthält den Standardwert von 1, Sie können es jedoch für die Perioden Tag, Woche, Monat, Quartal und Jahr anpassen. Für die Perioden Backlog und Outlook ist die Anzahl der angezeigten Perioden immer 1.

- Positionen erstellen – Erstellen Sie mehrere Perioden, die der von Ihnen festgelegten Anzahl von Perioden entsprechen. Wenn Sie das Kontrollkästchen nicht aktivieren, wird eine Periode erstellt, die die von Ihnen festgelegte Anzahl von Perioden abdeckt.

-

Periodenbeschreibung – Eine Beschreibung der von Ihnen festgelegten Periode. Wenn Sie eine Periode auswählen, füllt Supply Chain Management dieses Feld automatisch mit normalem Text und Systemwerten aus, die dem ausgewählten Zeitraum entsprechen. Der Text und die Werte werden zur Laufzeit zurückgegeben, wenn Sie auf eine Periodenvorlage zugreifen und diese nutzen. Die Systemwerte sind wie folgt:

- %1 – Der Name des Starttags.

- %2 – Der Name des Endtags.

- %3 – Die Nummer der Startwoche.

- %4 – Die Nummer der Endwoche.

- %5 – Der Name des Startmonats.

- %6 – Der Name des Endmonats.

- %7 – Der Name des Startjahres (Kalenderjahr).

- %8 – Der Name des Endjahres (Kalenderjahr).

- Berechnungsdatum – Das Datum, an dem die Periodenvorlage berechnet wird. Die Standardeinstellung ist das aktuelle Datum. Sie können sie jedoch ändern.

-

Richtung – Legen Sie fest, ob die Periodenvorlage für eine zukünftige oder eine vergangene Periode berechnet wird. Die Optionen sind wie folgt:

- Vorwärts – Die Periodenvorlage wird vom Berechnungsdatum und zeitlich vorwärts berechnet.

- Rückwärts – Die Periodenvorlage wird vom Berechnungsdatum und zeitlich rückwärts berechnet.

- Ab Datum – Das Startdatum der definierten Periode. Dieses Datum ist das gleiche wie das Berechnungsdatum.

- Bis Datum – Das Enddatum der definierten Periode.

- Offene Tage – Die Anzahl der Arbeitstage während des definierten Zeitraums.

Demonstration – Arbeitszeitvorlagen erstellen

Arbeitszeitvorlagen definieren die Arbeitszeiten einer Woche und werden zum Generieren von Arbeitszeiten für einen festgelegten Zeitraum verwendet. In diesem Vorgang wird gezeigt, wie Sie eine Arbeitszeitvorlage mit Eigenschaften für eine Arbeitszeitplanung festlegen, um Arbeitszeitintervalle zu kategorisieren. Sie können diese Demonstration im Demo-Unternehmen USMF durchführen oder Ihre eigenen Daten verwenden.

- Wechseln Sie zu Arbeitsbereiche > Ressourcenlebenszyklus-Verwaltung.

- Wählen Sie Arbeitszeitvorlagen aus.

- Wählen Sie Neu aus, um eine Arbeitszeitvorlage zu erstellen.

- Geben Sie im Feld Arbeitszeitvorlage einen Wert ein.

- Geben Sie im Feld Name einen Wert ein.

- Erweitern Sie den Abschnitt Montag.

- Wählen Sie Hinzufügen aus.

- Geben Sie im Feld Von eine Zeit ein.

- Geben Sie die Uhrzeit des Arbeitsbeginns am Morgen an.

- Geben Sie im Feld An eine Zeit ein.

- Legen Sie die Uhrzeit fest, zu der die Mitarbeiter in die Mittagspause gehen.

- Wählen Sie Hinzufügen aus.

- Geben Sie im Feld Von eine Zeit ein.

- Legen Sie die Uhrzeit fest, zu der die Arbeit nach der Mittagspause fortgeführt wird.

- Geben Sie im Feld An eine Zeit ein.

- Geben Sie das Ende des Arbeitstages an.

Gehen Sie folgendermaßen vor, um Arbeitszeiten auf alle Wochentage zu replizieren:

- Klicken Sie auf Tag kopieren.

- Kopieren Sie die Arbeitszeitdefinitionen von Montag zu Dienstag.

- Wählen Sie OK aus.

- Klicken Sie auf Tag kopieren.

- Kopieren Sie die Arbeitszeitdefinitionen von Montag zu Mittwoch.

- Wählen Sie im Feld Bis Wochentag eine Option aus.

- Wählen Sie OK aus.

- Klicken Sie auf Tag kopieren.

- Kopieren Sie die Arbeitszeitdefinitionen von Montag zu Donnerstag.

- Wählen Sie im Feld Bis Wochentag eine Option aus.

- Wählen Sie OK aus.

- Klicken Sie auf Tag kopieren.

- Kopieren Sie die Arbeitszeitdefinitionen von Montag zu Freitag.

- Wählen Sie im Feld Bis Wochentag eine Option aus.

- Wählen Sie OK aus.

Führen Sie die folgenden Schritte aus, um Zeitfenster für Sonderfahrten festzulegen:

- Erweitern Sie den Abschnitt Freitag.

- Suchen Sie in der Liste den gewünschten Datensatz, und wählen Sie ihn aus.

- Geben Sie im Feld Eigenschaft einen Wert ein, oder wählen Sie einen Wert aus.

- Suchen Sie in der Liste den gewünschten Datensatz, und wählen Sie ihn aus.

- Geben Sie im Feld Eigenschaft einen Wert ein, oder wählen Sie einen Wert aus.

Führen Sie die folgenden Schritte aus, um Wochenendtage als für die Abholung geschlossen zu markieren:

- Erweitern Sie den Abschnitt Samstag.

- Wählen Sie im Feld Keine Abholung Ja aus.

- Erweitern Sie den Abschnitt Sonntag.

- Wählen Sie im Feld Keine Abholung Ja aus.