Detalles de diseño: parámetros de planificación

En este artículo se describen los parámetros de planificación que puede usar en Business Central.

La forma en que el sistema de planificación controla el suministro de productos viene determinada por varias configuraciones en las páginas Ficha producto, UA y Configuración fabricación. En la siguiente tabla se explica cómo la planificación utiliza esta configuración.

| Propósito | Configuración |

|---|---|

| Definir si se planifica el producto | Directiva reaprov. = En blanco |

| Definir cuándo reaprovisionar | Ciclo Punto pedido Plazo de seguridad |

| Definir qué cantidad reaprovisionar | Stock de seguridad Directiva reaprov.: - Cdad. fija reaprov. frente a Cantidad a solicitar - Cantidad máxima más stock máximo - Pedido - Lote a lote |

| Optimizar cuando se produzca el reaprovisionamiento y según la cantidad de reaprovisionamiento | Periodo de reprogramación Periodo de acumulación de lotes Periodo amortiguador |

| Modificar los pedidos de suministro | Cantidad mínima pedido Cantidad máxima pedido Múltiplos de pedido |

| Delimitación del producto planificado | Directiva fabricación: - Fab-contra-stock - Fab-contra-pedido |

Definir si se planifica el producto

Para incluir un producto o UA en el proceso de planificación, debe asignarle una directiva de reaprovisionamiento. De lo contrario, debe planificarse manualmente, por ejemplo, mediante la característica Planificación de pedidos.

Definir cuándo reaprovisionar

Por lo general, las propuestas de reaprovisionamiento solo se lanzan cuando la cantidad disponible proyectada ha caído o está por debajo de una cantidad determinada. El punto de pedido define la cantidad. De lo contrario, será cero. Se puede ajustar cero si se especifica un stock de seguridad. Si define un plazo de seguridad, la propuesta se entregará en el periodo anterior a la fecha de vencimiento requerida.

El campo Ciclo lo usan las directivas de punto de pedido (Cdad. fija reaprov. y Cdad. máxima). El nivel de inventario se comprueba después de cada ciclo. El primer ciclo comienza en la fecha inicial de planificación.

Nota

Al calcular los ciclos, el sistema de planificación ignora los calendarios de trabajo que se definen en el campo Código de calendario base de las páginas Información de la empresa y Tarjeta de ubicación.

En la página Configuración fabricación, debe configurar el plazo de seguridad predeterminado en un día como mínimo. Se puede saber la fecha de vencimiento de la demanda, pero no el tiempo de vencimiento. La planificación realiza la programación hacia atrás para satisfacer la demanda bruta. Si no define un plazo de seguridad, es posible que los productos lleguen demasiado tarde para satisfacer la demanda.

Los campo Periodo de reprogramación, Periodo de acumulación de lotes y Periodo amortiguador también desempeñan un rol en el reaprovisionamiento. Para obtener más información, vea Optimizar cuando se produzca el reaprovisionamiento y según la cantidad de reaprovisionamiento.

Definir qué cantidad reaprovisionar

Si el sistema de planificación detecta necesidad de reaprovisionamiento, la directiva de reaprovisionamiento determina el momento del pedido y la cantidad correspondiente.

Independiente de la directiva de reaprovisionamiento, el sistema de planificación sigue normalmente esta lógica:

- Calcule la cantidad de la propuesta de pedido para cubrir el nivel de inventario mínimo del producto, normalmente el stock de seguridad. Si no se especifica nada, el nivel de inventario mínimo es cero.

- Si el inventario disponible proyectado se encuentra por debajo de la cantidad de existencias de seguridad, se sugiere un pedido de aprovisionamiento con programación retroactiva. La cantidad de pedido al menos llenará el stock de seguridad, y se puede aumentar mediante la demanda bruta dentro del ciclo, mediante la directiva de reaprovisionamiento y los modificadores de pedido.

- Si el inventario proyectado se encuentra por debajo del punto de pedido o lo ha alcanzado (calculado a partir de cambios agregados dentro del ciclo) y por encima de la cantidad de existencias de seguridad, se sugiere un pedido de excepción con programación anticipada. Tanto la demanda bruta que debe satisfacerse como la directiva de reaprovisionamiento determinarán la cantidad del pedido. Como mínimo, la cantidad del pedido coincidirá con el punto de pedido.

- Si hay más demanda bruta que vence antes de la fecha de fin de la propuesta de pedido anticipado y esta demanda lleva al inventario disponible proyectado actualmente calculado por debajo de la cantidad de existencias de seguridad, la cantidad del pedido se aumenta para suplir el déficit. El pedido de suministro sugerido se programa hacia atrás a partir de la fecha de vencimiento de la demanda bruta que habría infringido el stock de seguridad.

- Si el campo Ciclo no está relleno, solo se agrega la demanda bruta en la misma fecha de vencimiento.

Directivas de reaprovisionamiento

Las siguientes directivas de reaprovisionamiento afectan a la cuenta que se reaprovisiona. Para obtener más información sobre las directivas de reordenación, vaya a Detalles de diseño: Gestión de directivas de reaprovisionamiento.

| Directiva reaprov. | Descripción |

|---|---|

| **Cdad. fija reaprov. ** | Como mínimo, la cantidad del pedido debe se igual a la cantidad del nuevo pedido. Puede aumentarse la cantidad para satisfacer la demanda o el nivel de inventario deseado. Normalmente, esta directiva de reaprovisionamiento se usa con un punto de pedido. |

| **Cdad. máxima ** | La cantidad de pedido se calcula para cubrir el inventario máximo. Si se utilizan modificadores de cantidad, puede infringirse el inventario máximo. No es recomendable usar el ciclo junto con la cantidad máxima. Normalmente, el ciclo se anulará. Normalmente, esta directiva de reaprovisionamiento se usa con un punto de pedido. |

| Pedido | Se calculará la cantidad de pedido para cubrir cada evento de demanda individual y el conjunto de demanda-suministro permanecerá vinculado hasta su ejecución. No se tiene en cuenta ningún parámetro de planificación. |

| Lote a lote | La cantidad se calcula para cubrir la suma de la demanda que vence en el ciclo. |

Optimizar cuando se produzca el reaprovisionamiento y según la cantidad de reaprovisionamiento

Un planificador puede optimizar los parámetros de planificación para limitar las sugerencias de reprogramación, acumular demanda (cantidad dinámica de nuevo pedido) o evitar acciones de planificación insignificantes. Los siguientes campos contribuyen a optimizar el momento y la cantidad de reaprovisionamiento.

| Campo | Descripción |

|---|---|

| Periodo de reprogramación | Este campo determina si el mensaje de acción debe reprogramar un pedido existente o bien cancelarlo y crear otro nuevo. El pedido existente se reprogramará en un periodo de reprogramación antes del suministro actual y hasta el periodo de reprogramación después del suministro actual. Nota: Este parámetro solo funciona con la política de reaprovisionamiento Lote por lote. |

| Periodo de acumulación de lotes | Con la directiva de reaprovisionamiento Lote a lote, este campo se usa para acumular varias necesidades de suministro en un pedido de suministro. Desde la fecha del primer aprovisionamiento planificado, el sistema acumula todas las necesidades de aprovisionamiento del periodo de acumulación de lote siguiente en un aprovisionamiento que se coloca en la fecha del primer aprovisionamiento. Demanda que está fuera del periodo de acumulación del lote no cubierta por este aprovisionamiento. |

| Periodo amortiguador | Este campo se usa para evitar la reprogramación menor del suministro existente fuera de plazo. Los cambios de la fecha de aprovisionamiento hasta un periodo amortiguador a partir de la fecha de aprovisionamiento no generarán ningún mensaje de acción. El periodo amortiguador especifica un periodo de tiempo durante el cual no desea que el sistema de planificación proponga volver a programar pedidos de suministro existentes hacia adelante. Esto limita el número de períodos de reprogramación insignificantes de aprovisionamiento existente a una fecha posterior si la fecha reprogramada se encuentra dentro del periodo amortiguador. Como resultado, un delta positivo entre la nueva fecha de aprovisionamiento propuesta y la fecha de aprovisionamiento original será siempre mayor que el periodo amortiguador. |

Nota

Con la directiva de reaprovisionamiento Lote a lote, el valor del campo Periodo de acumulación de lotes debe ser igual o mayor que el valor del campo Periodo amortiguador. De lo contrario, el periodo amortiguador se reduce durante la rutina de planificación para que coincida con el periodo de acumulación de lotes.

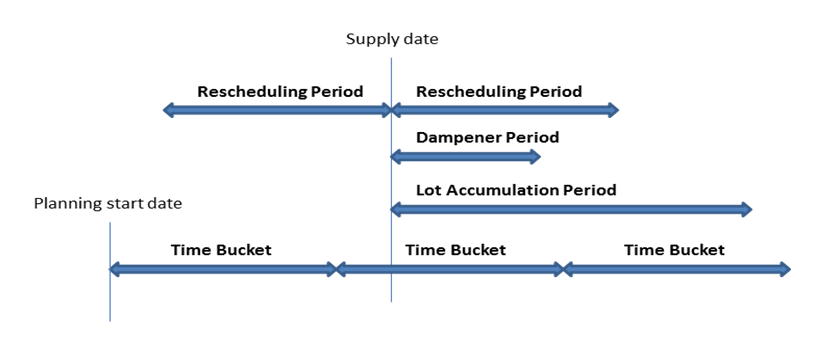

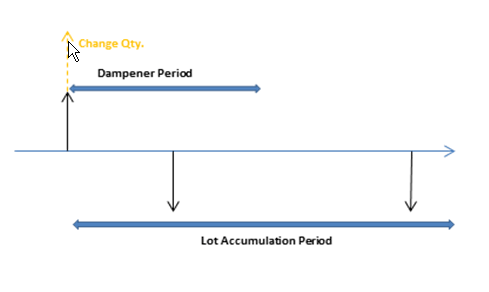

El momento del periodo de reprogramación, el periodo amortiguador y el periodo de acumulación de lotes se basa en una fecha de suministro. El ciclo se basa en la fecha de inicio de la planificación, tal como se muestra en la ilustración siguiente.

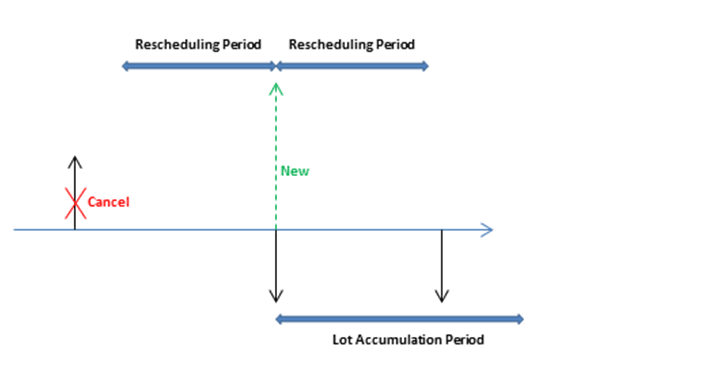

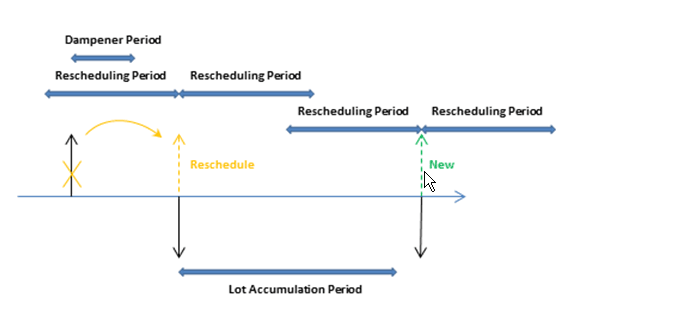

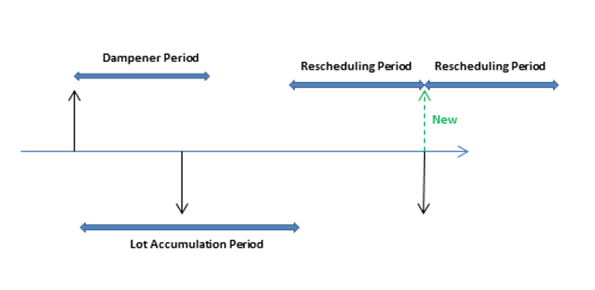

En los siguientes ejemplos, las flechas negras representan el aprovisionamiento existente (arriba) y demanda (abajo). Las flechas rojas, verdes y naranjas son sugerencias de planificación.

Ejemplo 1: la fecha de modificación queda fuera del periodo de reprogramación, lo que hace que se cancele el aprovisionamiento existente. Se sugiere un nuevo aprovisionamiento para cubrir la demanda en el periodo de acumulación de lotes.

Ejemplo 2: la fecha de modificación está dentro del periodo de reprogramación, lo que hace que se reprograme el aprovisionamiento existente. Se sugiere un nuevo aprovisionamiento para cubrir la demanda fuera del periodo de acumulación de lotes.

Ejemplo 3: hay una demanda en el periodo amortiguador y la cantidad de aprovisionamiento en el periodo de acumulación de lotes coincide con la cantidad de aprovisionamiento. La siguiente demanda se queda sin cubrir y se sugieren un nuevo suministro.

Ejemplo 4: hay una demanda en el periodo amortiguador y el aprovisionamiento sigue en la misma fecha. Sin embargo, la cantidad de aprovisionamiento actual no cubre la demanda en el periodo de acumulación de lotes. Se sugiere aplicar una acción de cambio de cantidad para el pedido de aprovisionamiento existente.

Valores predeterminados: el valor predeterminado del campo Ciclo y los tres campos del periodo de reaprovisionamiento están en blanco. Para todos los campos, excepto el campo Periodo amortiguador esto significa 0D (cero días). Si el campo Periodo amortiguador está en blanco, se usará el valor global en el campo Periodo predet. amortiguador en la página Configuración fabricación.

Modificar los pedidos de suministro

Cuando se ha calculado la cantidad de la propuesta de pedido, uno o más de los modificadores de pedido pueden ajustarla. Por ejemplo, la cantidad de pedido máxima es mayor que o igual a la cantidad de pedido mínima, que es mayor que o igual al múltiplo de pedido.

La cantidad se reduce si supera la cantidad de pedido máximo. A continuación, se aumenta si se encuentra por debajo de la cantidad de pedido mínima. Finalmente, se redondea hacia arriba de modo que coincida con un múltiplo de pedido especificado. Las cantidades pendientes utilizan los mismos ajustes hasta que la demanda total se haya convertido a propuestas de pedidos.

Delimitación del producto

El campo Política fabricación en la página Ficha producto define qué otros pedidos propone el cálculo de MRP.

Si utiliza la opción Fab-contra-existencias, los pedidos solo afectan al producto.

Si utiliza la opción Fab-contra-pedido, el sistema de planificación analiza la L.M. de producción del producto y crea propuestas de pedido vinculadas para los productos de nivel inferior que también se hayan definido como Fab-contra-pedido. Esto continúa siempre que haya productos de fabricación contra pedido en las estructuras de L.M. descendentes.

Utilizar códigos de bajo nivel para gestionar la demanda derivada

Utilice códigos de bajo nivel para hacer que la demanda derivada de componentes avance hasta los niveles inferiores de la L.M. Para obtener más información sobre los códigos de bajo nivel, vaya a Prioridad de producto / Cód. nivel más bajo.

Puede asignar un código de nivel más bajo a cada parte en la estructura del producto o el L.M. indentada. El nivel de ensamblaje máximo final es el nivel 0 – último producto. La jerarquía se determina mediante el número mayor del código de nivel más bajo y el menor código de producto. Por ejemplo, los productos finales tienen el código de bajo nivel 0 y las partes del producto que van al ensamblaje del producto final tienen los códigos de bajo nivel 1, 2, 3, etcétera. El resultado es que el plan de las partes componentes se coordina con las necesidades de todos los números de partes de niveles más altos. Cuando calcule un plan, el L.M. se despliega en la hoja de trabajo de planificación y las necesidades brutas para el nivel 0 se pasan por los niveles de planificación como necesidades brutas para el próximo nivel de planificación.

En la página Configuración fabricación, use la opción Código dinámico de nivel bajo para especificar si asignar y calcular inmediatamente códigos de bajo nivel para cada componente en la estructura del producto. Si tiene grandes cantidades de datos, esta función puede tener un efecto negativo en el rendimiento del sistema, por ejemplo durante el ajuste automático coste. Tenga en cuenta que no es una función retroactiva, por lo que es una buena idea considerar con anticipación el uso de esta utilidad.

Como alternativa al cálculo automático que se realiza de forma dinámica si el campo está seleccionado, puede ejecutar el trabajo por lotes Calc. cód. nivel bajo desde el menú Fabricación haciendo clic en Diseño de producto, Calc. cód. nivel bajo.

Importante

Si no activa la opción Código dinámico de nivel bajo, debe ejecutar el trabajo por lotes Calc. cód. nivel bajo antes de calcular un plan de suministro (el trabajo por lotes Calcular plan).

Nota

Aunque active el campo Código dinámico de nivel bajo esté seleccionado, los códigos de nivel bajo de los productos componentes no cambiarán dinámicamente si se elimina o se define como no certificada una L.M. principal. Este caso puede dificultar la adición de productos nuevos al final de la estructura de productos, ya que se podría superar el número máximo de códigos de nivel bajo. Por lo tanto, para estructuras de productos grandes que alcancen el límite del código de nivel más bajo, puede ejecutar el trabajo por lotes de Calcular código de nivel bajo con frecuencia para mantener la estructura.

Consulte también .

Detalles de diseño: gestión de directivas de reaprovisionamiento

Detalles de diseño: equilibrio de oferta y demanda

Detalles de diseño: Conceptos centrales del sistema de planificación

Encuentre módulos de aprendizaje en línea gratuitos de Business Central aquí

Comentarios

Próximamente: A lo largo de 2024 iremos eliminando gradualmente GitHub Issues como mecanismo de comentarios sobre el contenido y lo sustituiremos por un nuevo sistema de comentarios. Para más información, vea: https://aka.ms/ContentUserFeedback.

Enviar y ver comentarios de