Détails de conception : Paramètres de planification

Cet article décrit les paramètres de planification que vous pouvez utiliser dans Business Central.

La manière dont le système de planification contrôle l’approvisionnement des articles est déterminée par divers paramètres sur les pages Numéro d’article carte, SKU et Configuration de fabrication . Le tableau suivant explique comment la planification utilise ces paramètres.

| Objet | Paramètres |

|---|---|

| Définir si l’article est planifié | Méthode de réapprovisionnement = Vide |

| Définir la date de réapprovisionnement | Intervalle de planification Point de commande Délai de sécurité |

| Définir la quantité à réapprovisionner | Stock de sécurité Méthode de réapprovisionnement : - Qté fixe de commande plus Quantité de réappro. - Qté maximum plus Stock maximum - Commander - Paramètres Lot pour lot |

| Optimisez quand et combien réapprovisionner | Période de replanification Période de groupement de lots Période tampon |

| Modifiez les commandes approvisionnement | Qté minimum commande Qté maximum commande Commandé par |

| Délimiter l’article planifié | Mode de lancement : - Fabrication sur stock - Fabrication à la commande |

Définir si l’article est planifié

Pour inclure un article ou un point de stock dans le processus de planification, vous devez lui attribuer une méthode de réapprovisionnement. Sinon, il doit être planifié manuellement, par exemple, en utilisant la fonctionnalité Planification des commandes.

Définir la date de réapprovisionnement

Les propositions de commande sont généralement lancées seulement lorsque la quantité disponible prévue est inférieure à une certaine quantité donnée. Ce point de commande définit la quantité. Sinon, elle est égale à zéro. Zéro peut être ajusté en saisissant une quantité de stock de sécurité. Si vous définissez un délai de sécurité, la proposition sera livrée dans la période précédant la date d’échéance demandée.

Le champ Heure compartiment est utilisé par les politiques de réapprovisionnement pointer (Quantité de réapprovisionnement fixe et Quantité maximale). Le niveau de stock est vérifié après chaque intervalle de planification. Le premier intervalle de planification débute à la date de début de la planification.

Remarque

Lors du calcul des plages de temps, le système de planification ignore les calendriers de travail définis dans le champ Code du calendrier de base des pages Informations sur la société et Emplacement carte .

Sur la page Configuration de la fabrication , vous devez définir le délai de sécurité par défaut sur au moins un jour. La date d’échéance de la demande peut être connue, mais pas l’heure d’échéance. La planification planifie en amont pour répondre à la demande brute. Si aucun délai de sécurité n’est défini, les marchandises peuvent arriver trop tard pour répondre à la demande.

Les champs Période de reprogrammation, Période d’accumulation de lots et Période d’amortissement jouent également un rôle dans la définition du moment où procéder à une nouvelle commande. Pour plus d’informations, reportez-vous Optimiser le délai et la quantité de commande.

Définir la quantité à réapprovisionner

Si le système de planification détecte un besoin de réapprovisionnement, la méthode de réapprovisionnement détermine quand et combien commander.

Indépendamment de la méthode de réapprovisionnement, le système de planification suit généralement cette logique :

- Calculez la quantité de la proposition de commande pour atteindre le niveau de stock minimum de l’article, généralement le stock de sécurité. Si aucune valeur n’est spécifiée, le niveau de stock minimum est égal à zéro.

- Si le stock disponible projeté est inférieur au stock de sécurité, une commande approvisionnement planifiée en amont est suggérée. La quantité de commande remplira au moins le stock de sécurité, et peut être augmentée par une demande brute dans l’intervalle de planification, par la méthode de réapprovisionnement, ainsi que par les modificateurs de commande.

- Si le stock prévisionnel est égal ou inférieur au point de commande (calculé à partir des modifications agrégées dans l’intervalle de planification) et supérieur au stock de sécurité, une commande d’exception planifiée en aval est suggérée. La demande brute à satisfaire et la méthode de réapprovisionnement détermineront la quantité de commande. Au minimum, la quantité commandée doit être égale au point de commande.

- S’il y a plus de demande brute due avant la date de fin de la proposition commande planifiée en aval, et si cette demande amène le stock disponible projeté calculé actuellement en dessous du stock de sécurité, la quantité commandée est augmentée pour compenser le déficit. La commande approvisionnement suggérée est alors planifiée en amont à partir de la date d’échéance de la demande brute qui aurait entamé le stock de sécurité.

- Si le champ Heure compartiment n’est pas renseigné, seule la demande brute à la même date d’échéance est ajoutée.

Méthodes de réapprovisionnement

Les méthodes de réapprovisionnement suivantes affectent la quantité en cours de réapprovisionnement. Pour en savoir plus sur les stratégies de réorganisation, accédez à Détails de conception : gestion des stratégies de réorganisation.

| Méthode de réapprovisionnement | Désignation |

|---|---|

| Quantité de réapprovisionnement fixe. | Au minimum, la quantité commandée est égale à la quantité de réapprovisionnement. Vous pouvez augmenter la quantité pour répondre à la demande ou atteindre le niveau de stock voulu. Cette méthode de réapprovisionnement est généralement utilisée avec un point de commande. |

| Quantité maximale | La quantité commande est calculée pour répondre au stock maximum. Si des modificateurs de quantité sont utilisés, le stock maximum peut être dépassé. Nous vous recommandons de ne pas utiliser l’intervalle de planification avec la quantité maximale. L’intervalle de planification est généralement outrepassé. Cette méthode de réapprovisionnement est généralement utilisée avec un point de commande. |

| Commande | La quantité commande est calculée pour répondre à chacun des événements de demande, et l’ensemble demande-approvisionnement reste lié jusqu’à l’exécution. Aucun paramètres de planification n’est pris en compte. |

| Lot pour lot | La quantité est calculée pour satisfaire la somme de la demande qui arrive à échéance dans l’intervalle de planification. |

Optimisez quand et combien réapprovisionner

Un gestionnaire réglera avec précision les paramètres de planification afin de limiter les suggestions de replanification, accumuler les demandes (quantité de réappro. dynamique) ou éviter les actions de planification insignifiantes. Les champs suivants permettent d’optimiser le moment où réapprovisionner et la quantité à réapprovisionner.

| Champ | Désignation |

|---|---|

| Période de rééchelonnement | Ce champ détermine si le message d’action doit replanifier une commande existante ou l’annuler et créer une nouvelle commande. L’ordre existant sera replanifié dans une période de replanification avant l’approvisionnement actif et jusqu’à une période de replanification après la date d’approvisionnement actif. Remarque : Ce paramètre fonctionne uniquement avec la politique de réapprovisionnement Lot pour lot . |

| Période d’accumulation des lots | Avec la méthode de réapprovisionnement lot pour lot, ce champ est utilisé pour regrouper plusieurs besoins d’approvisionnement dans une commande d’approvisionnement. À partir du premier approvisionnement prévu, le système cumule tous les besoins d’approvisionnement dans la période de groupement de lots suivante en un approvisionnement unique, effectuée lors de la date du premier approvisionnement. La demande effectuée en dehors de la période de groupement de lots n’est pas couverte par cet approvisionnement. |

| Période d’amortissement | Ce champ permet d’éviter une replanification mineure de l’approvisionnement existant dans le temps. Les modifications de la date approvisionnement jusqu’à une période tampon de la date approvisionnement ne génèrent aucun message d’action. La période tampon désigne la période pendant laquelle vous ne souhaitez pas que le système de planification propose de replanifier les commandes approvisionnement existantes en aval. Cela limite le nombre de replanification non significative de l’approvisionnement existant à une date ultérieure si la date replanifiée se situe dans la période tampon. Par conséquent, un delta positif entre la nouvelle date d’approvisionnement proposée et la date d’approvisionnement d’origine est toujours supérieur à la période tampon. |

Noter

Avec la politique de réorganisation Lot pour Lot, la valeur du champ Période de groupement de lots doit être égal ou supérieur à la valeur du champ Période tampon. Sinon, la période d’amortissement est réduite pendant la routine de planification pour correspondre à la période de groupement de lots.

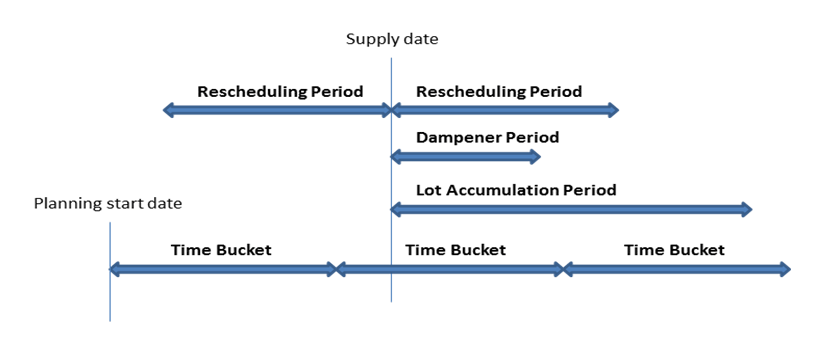

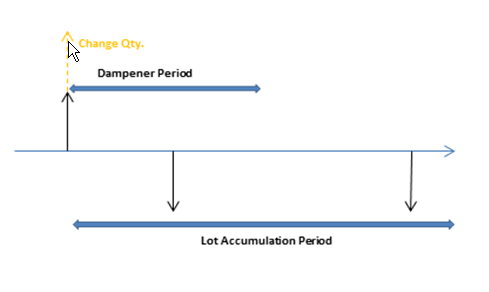

Le temps de la période de replanification, de la période tampon, ainsi que de la période de groupement de lots est basée sur une date d’approvisionnement. L’intervalle de planification est basé sur la date de début de la planification, comme l’indique la figure suivante.

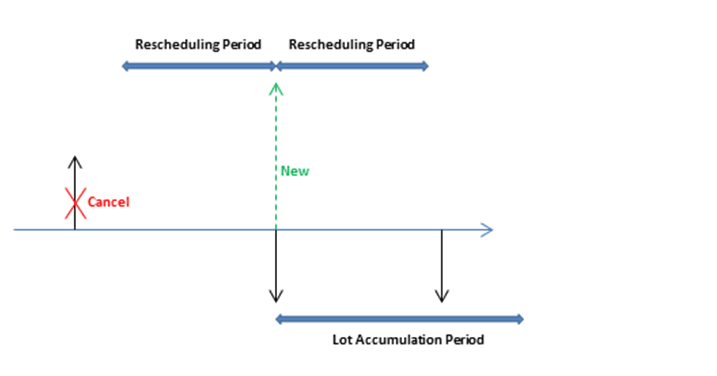

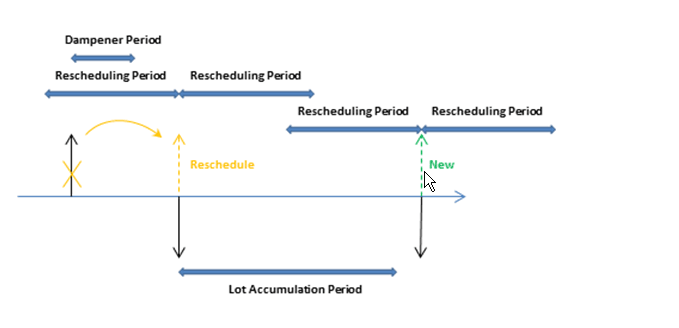

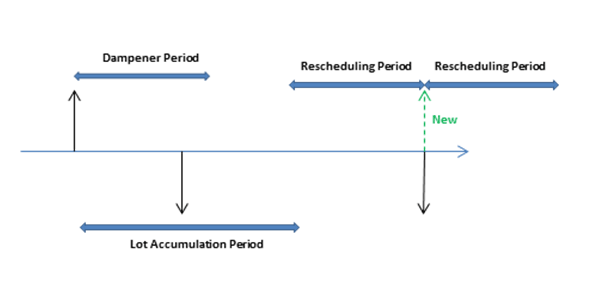

Dans les exemples suivants, les flèches noires représentent l’approvisionnement existant (vers le haut) et la demande (vers le bas). Les flèches rouge, verte et orange sont des suggestions de planification.

Exemple 1 : La date modifiée est en dehors de la période de reprogrammation, ce qui entraîne l’annulation de l’approvisionnement existant. Un nouvel approvisionnement est proposé pour répondre à la demande dans la période de groupement de lots.

Exemple 2 : La date modifiée se trouve dans la période de reprogrammation, ce qui entraîne la reprogrammation de l’approvisionnement existant. Un nouvel approvisionnement est proposé pour répondre à la demande hors de la période de groupement de lots.

Exemple 3 : Il y a une demande dans la période d’amortissement et la quantité d’approvisionnement dans la période d’accumulation de lots correspond à la quantité d’approvisionnement. La demande suivante n’est pas couverte et un nouvel approvisionnement est proposé.

Exemple 4 : Il y a une demande pendant la période d’amortissement et l’offre reste à la même date. Toutefois, la quantité d’approvisionnement actif n’est pas suffisante pour répondre à la demande dans la période de groupement de lots. Une action de modification de quantité pour la commande approvisionnement existante est suggérée.

Valeurs par défaut : La valeur par défaut du champ Heure compartiment et des trois champs de période de réapprovisionnement est vide. Pour tous les champs, sauf le champ Période tampon, cela signifie 0D (zéro jours). Si le champ Période tampon est vide, la valeur globale du champ Période tampon par défaut de la page Paramètres production sera utilisée.

Modifiez les commandes approvisionnement

Lorsque la quantité de la proposition de commande a été calculée, un ou plusieurs modificateurs de commande peuvent l’ajuster. Par exemple, la quantité maximum commande est supérieure ou égale à la quantité minimum commande, qui est supérieure ou égale au multiple de commande.

La quantité est diminuée si elle dépasse la quantité maximum commande. Ensuite, il est augmenté s’il est inférieur à la quantité de commande minimale. Enfin, elle est arrondie par excès de façon à correspondre à un multiple spécifié de commande. La quantité restante utilise les mêmes ajustements jusqu’à ce que la demande totale ait été convertie en propositions commande.

Délimiter l’article

Le champ Politique de fabrication de la page Article n°carte définit les autres commandes proposées par le calcul MRP.

Si l’option Make-to-Stock est utilisée, les commandes concernent uniquement l’article.

Si l’option Fabrication sur commande est utilisée, le système de planification analyse la nomenclature de production de l’article et crée des propositions de commande liées pour les articles de niveau inférieur qui sont également définis comme fabriqués sur commande. Cela se poursuit tant que il existe des articles make-to-order dans les structures de nomenclature décroissantes.

Utiliser des codes plus bas niveau pour gérer la demande dérivée

Utilisez des codes plus bas niveau pour faire progresser la demande dérivée de composants jusqu’aux niveaux inférieurs de la nomenclature. Pour en savoir plus sur les codes de bas niveau, accédez à Priorité de l’article / Code de bas niveau.

Vous pouvez affecter un code plus bas niveau à chaque partie de la structure du produit ou de la nomenclature envisagée. Le plus haut niveau d’assemblage est noté niveau 0 (article fini). Plus le numéro du code plus bas niveau est élevé, plus l’article est placé bas dans la hiérarchie. Par exemple, les produits finis ont le code de plus bas niveau 0 et les pièces utilisées lors de l’assemblage de ces articles ont les codes de plus bas niveau 1, 2, 3, etc. Le résultat est le planning des composants coordonné aux besoins de tous les numéros de pièces de plus haut niveau. Lorsque vous calculez une planification, la nomenclature est éclatée dans la feuille planning et les besoins bruts du niveau 0 sont transmis aux niveaux de planification comme besoins bruts du niveau de planification suivant.

Sur la page Configuration de fabrication , utilisez le bouton bascule Code de bas niveau dynamique pour spécifier si vous souhaitez attribuer et calculer immédiatement des codes de bas niveau pour chaque composant de la structure du produit. Si vous possédez une grande quantité de données, cette fonction peut avoir des effets négatifs sur les performances du programme, par exemple lors d'un ajustement automatique des coûts. Vous remarquerez que cette fonction n'est pas rétroactive ; il est donc préférable d'envisager l'utilisation de cette fonction au préalable.

Au lieu d’utiliser le calcul automatique exécuté de façon dynamique si le champ est activé, vous pouvez lancer le traitement par lots Calculer code plus bas niveau accessible à partir du menu Production en choisissant Conception du produit, Calculer code plus bas niveau.

Important

Si vous n’activez pas le bouton bascule Code de bas niveau dynamique , vous devez exécuter la tâche par lots Calculer le code de bas niveau avant de calculer un plan d’approvisionnement (la tâche par lots Calculer le plan ).

Remarque

Même si vous activez le champ Code de bas niveau dynamique sélectionné, les codes de bas niveau des éléments de composant ne sont pas modifiés de manière dynamique si une nomenclature élément parent est supprimée ou définie comme non certifiée. Il peut en résulter une difficulté à ajouter de nouveaux éléments à la fin de la structure du produit car il se peut que celle-ci dépasse le nombre maximal de codes plus bas niveau. Par conséquent, pour les structures de produits volumineuses qui atteignent la limite de code de bas niveau, vous pouvez exécuter fréquemment la tâche par lots Calculer le code de bas niveau pour maintenir la structure.

Voir aussi

Détails de conception : gestion des politiques de réorganisation

Détails de conception : équilibre entre l’offre et la demande

Détails de conception : Concepts centraux du système de planification

Retrouvez ici des modules d’apprentissage en ligne gratuits pour Business Central