Descrizione delle funzionalità di gestione della qualità

La gestione della qualità in Supply Chain Management aiuta a migliorare la qualità del prodotto all'interno della catena di approvvigionamento. Il controllo qualità prevede il test del prodotto e la gestione del materiale non conforme.

Per "materiale non conforme" si intende uno o più articoli che presentano un problema di qualità. Il processo di non conformità consente di creare un ordine di non conformità che indica una quantità di materiale non conforme, l'origine del problema e il tipo di problema, oltre ad alcune note esplicative.

Di seguito sono descritti i sei tipi di non conformità predefiniti e le informazioni che devono essere registrate per ciascuno di essi:

| Tipo di non conformità | Informazioni sull'origine |

|---|---|

| Cliente | Il numero account del cliente, il numero dell'ordine cliente o un numero di lotto di una transazione di ordine cliente. La non conformità, ad esempio, può essere correlata alla spedizione di un ordine cliente o al feedback dei clienti sulla qualità di un prodotto. |

| Richiesta di assistenza | Il numero account del cliente, il numero dell'ordine cliente o un numero di lotto di una transazione di ordine cliente. La non conformità, ad esempio, può essere correlata alla spedizione di un ordine cliente o al reclamo di un cliente sulla qualità di un articolo. |

| Fornitore | Il numero account del fornitore, il numero dell'ordine fornitore o un numero di lotto di una transazione di ordine fornitore. La non conformità, ad esempio, può essere correlata alla ricezione di un ordine fornitore o alla preoccupazione di un fornitore riguardo a un componente fornito. |

| Produzione | Il numero dell'ordine di produzione o un numero di lotto di una transazione di ordine di produzione. La non conformità, ad esempio, può essere correlata a uno specifico batch prodotto. |

| Interno | Il numero dell'ordine di controllo qualità o un numero di lotto di una transazione di ordine di controllo qualità. La non conformità, ad esempio, può essere correlata ai test eseguiti nell'ambito di un ordine di controllo qualità o alla preoccupazione di un dipendente sulla qualità del prodotto. |

| Produzione co-prodotti | Non conformità di un ordine di produzione di co-prodotti correlata a ordini di produzione in batch. |

Quando si usa Supply Chain Management, è possibile definire una classificazione dei tipi di problemi per semplificare l'analisi del materiale non conforme. È inoltre possibile stampare un tag di non conformità e un report di non conformità per coordinare lo smaltimento del materiale non conforme. Il tag e il report potrebbero indicare, ad esempio, una condizione di Inutilizzabilità o di Utilizzo limitato.

La gestione della qualità consente di:

Gestire i tempi di consegna quando si gestiscono prodotti non conformi (indipendentemente dal punto di origine).

Programmare le attività necessarie per correggere i problemi e impedire che si ripetano.

Garantire un elevato livello di qualità del prodotto.

Ottimizzare i processi della catena di approvvigionamento.

Aumentare la soddisfazione dei clienti.

La funzionalità Gestione qualità per i processi di magazzino estende i vantaggi della funzionalità di gestione della qualità di base. Consente di integrare controlli di articoli campione nel processo di ricezione nel warehouse usufruendo di avanzate funzionalità di gestione del warehouse. Il flusso di lavoro che deve essere eseguito nel warehouse può essere generato automaticamente spostando le scorte nell'ubicazione di controllo qualità in base a una percentuale o a una quantità fissa oppure a intervalli regolari. Quando viene completato un ordine di controllo qualità, in base ai risultati del controllo qualità si può nuovamente decidere che il nuovo flusso di lavoro venga generato automaticamente spostando le scorte nell'ubicazione successiva. Gli ordini di controllo qualità non sono sempre necessari ed è anche possibile adottare un processo di controllo qualità leggero basato sul lavoro svolto nel warehouse.

La funzionalità Gestione qualità per i processi di magazzino genera automaticamente la fase successiva del processo di ricezione spostando in un'ubicazione di controllo della quantità le scorte previste per il nuovo controllo qualità. Se la quantità ricevuta supera la quantità prevista per il controllo qualità (in base all'impostazione del campione di articoli), la quantità in eccesso viene spostata in un'ubicazione in ingresso definita nell'impostazione della direttiva di ubicazione. Quando viene convalidato l'ordine di controllo qualità, viene automaticamente generato un nuovo flusso di lavoro che sposta la quantità prevista dall'ordine di controllo qualità in una nuova ubicazione di entrata o di ritorno, in base al risultato della convalida e all'impostazione della direttiva di ubicazione. La generazione automatica di flussi di lavoro circoscritti alla quantità che deve essere effettivamente spostata nell'ubicazione di controllo qualità garantisce un'esperienza di processo integrata.

Oltre alle funzionalità di gestione delle non conformità, il sistema di gestione della qualità include anche funzionalità per tenere traccia dei problemi in base alla tipologia (anche problemi interni) e per identificare soluzioni a breve o lungo termine. Le statistiche sugli indicatori di prestazioni chiave forniscono inoltre informazioni dettagliate sulla cronologia dei problemi di non conformità e sulle soluzioni adottate per correggerli. È possibile usare i dati storici per verificare l'efficacia dei precedenti controlli di qualità e determinare misure appropriate da usare in futuro.

Quando si imposta un'associazione di controllo qualità, Supply Chain Management è in grado di generare ordini di controllo qualità per vari processi aziendali, eventi e condizioni. L'associazione di controllo qualità può interessare un articolo specifico, un gruppo di articoli o tutti gli articoli.

Casi d'uso della gestione della qualità a campione

Le funzionalità di gestione della qualità sono particolarmente flessibili e possono essere implementate in vari modi per soddisfare i requisiti di specifici livelli di operazioni della catena di approvvigionamento. Gli esempi seguenti illustrano gli usi di queste funzionalità:

Avvio automatico di un processo di controllo qualità in base a criteri predefiniti (al momento della registrazione nel magazzino di un ordine fornitore da un fornitore specifico).

Blocco delle scorte durante l'ispezione per evitare che vengano usate scorte non approvate (blocco completo delle quantità degli ordini fornitore).

Uso di campioni di articoli in un processo di associazione di controllo qualità per definire la quantità di scorte fisiche correnti da ispezionare. Il controllo a campione può essere basato su quantità fisse, su una percentuale o sul numero di targa completo.

Creazione di ordini di controllo qualità per carichi parziali. Per creare un ordine di controllo qualità basato sulla quantità fisicamente ricevuta con un ordine, è necessario selezionare la casella di controllo Per quantità aggiornata nel modulo Campionamento articoli.

Creazione di tipi di test che includano valori di test minimi, massimi e di destinazione e svolgimento di test qualitativi e quantitativi con risultati di convalida predefiniti.

Definizione di un livello di qualità accettabile per controllare le tolleranze dei controlli qualità.

Definizione delle risorse necessarie per un'operazione di ispezione, ad esempio un'area di test e strumenti di test.

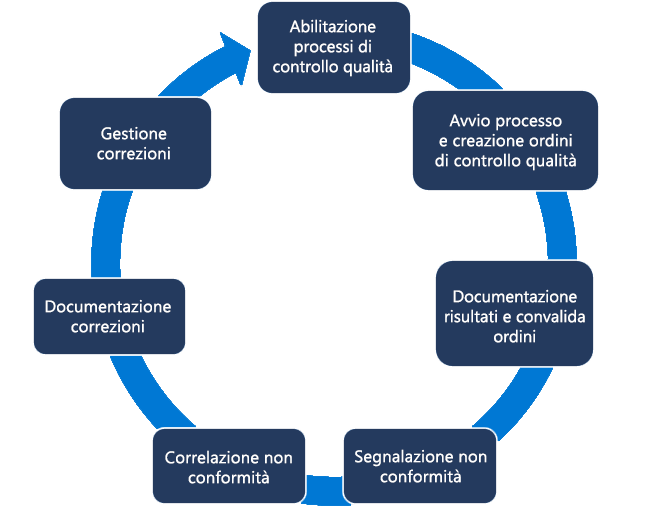

Controllo del processo di gestione della qualità

Il diagramma seguente mostra il processo di gestione della qualità.

Di seguito sono elencati alcuni modi in cui è possibile controllare il processo di gestione della qualità:

Creare ordini di controllo qualità basati su trigger point quali "alla ricezione del prodotto" per le operazioni in entrata o "al ritiro del prodotto" per le operazioni in uscita.

Documentare i risultati dei test e determinare se soddisfano i criteri di test stabiliti e i livelli di qualità accettabili.

Usare gli strumenti di gestione dei documenti per specifiche di prodotto dettagliate e note specifiche degli utenti per la creazione di report durante il processo di ispezione.

Conservare i prodotti non conformi e metterli in correlazione con altre informazioni sulla non conformità per risalire alla causa originale di un problema.

Documentare il costo di gestione di una non conformità. In questo costo possono essere inclusi articoli (ad es. pezzi di ricambio), addebiti vari e le ore del foglio presenze necessarie per correggere la non conformità.

Programmare i processi di correzione degli errori usando gli strumenti di gestione della correzione collegati agli ordini di controllo qualità.

Il seguente video mostra il processo di gestione della qualità da eseguire quando un prodotto viene ricevuto come parte del processo in entrata.

Processo di gestione della qualità

Questo processo può essere eseguito anche per altri processi in entrata, tra cui il trasferimento di magazzino, il reso da vendita e l'uscita di prodotti finiti al magazzino dall'area di produzione.

Descrizione dei casi d'uso dei sistemi di gestione magazzino

Gestione magazzino in Supply Chain Management assicura la visibilità delle operazioni di inventario, spedizione e ricezione. È possibile integrare Gestione magazzino con altri processi aziendali quali trasporto, produzione, controllo qualità, acquisti, trasferimenti, vendita e resi.

Gestione magazzino consente di evitare l'esaurimento o l'eccesso delle scorte, grazie a una guida avanzata basata sull'apprendimento automatico che suggerisce una gestione efficace dell'inventario. Si ottengono informazioni in tempo reale sullo stato del magazzino con piena visibilità dell'inventario e delle operazioni di ricezione, prelievo e spedizione.

Gestione magazzino consente di gestire i processi di magazzino nelle società di produzione, distribuzione e vendita al dettaglio. Di seguito sono riportati alcuni scenari di esempio dell'uso dei sistemi di gestione del magazzino:

Scenario in ingresso

Una spedizione arriva al magazzino. Il fornitore ha confermato la data di consegna, insieme ai dettagli sugli articoli spediti. Usando l'app di gestione del magazzino per dispositivi mobili, è possibile ricevere rapidamente gli acquisti da qualsiasi dispositivo palmare.

Innanzitutto, immettere il numero ID dell'ordine fornitore, tramite digitazione o scansione. Quindi, inserire la quantità ricevuta per le singole unità o targhe (numeri assegnati a ciascuna unità di contenimento) e il sistema includerà il tasso di conversione come riferimento. L'uso delle targhe per gestire l'inventario riduce l'immissione manuale dei dati e garantisce operazioni efficienti.

Successivamente, è possibile usare le funzionalità di stoccaggio guidate dal sistema fornite dall'app per il miglior posizionamento in magazzino. La soluzione determina la migliore ubicazione di stoccaggio in base a regole flessibili che considerano la quantità di articoli, i requisiti di controllo qualità e altri parametri personalizzabili. È possibile rivedere lo stato dell'inventario per la targa impostandolo come disponibile, confermando di aver ricevuto e stoccato l'acquisto.

Scenario in uscita

Per garantire operazioni di prelievo e spedizione efficienti, il sistema ha raggruppato un ordine cliente in un ciclo. Il raggruppamento si basa automaticamente sulle istruzioni di gestione dell'ordine e sui requisiti di consegna. Questo approccio determina quali articoli devono essere prelevati e da dove, in base a regole che ottimizzano la movimentazione delle merci.

Innanzitutto, immettere l'ID targa dell'ordine cliente, tramite digitazione o scansione. Usando le funzionalità di smistamento guidate dal sistema per caricare gli articoli nell'ubicazione appropriata per la spedizione, il sistema determina l'ubicazione di smistamento migliore per assicurare che le merci arrivino rapidamente al cliente. Il sistema coordina la programmazione delle banchine, il che consente di sapere quando e dove caricare gli articoli per il trasporto.

Scenario di controllo qualità

Potrebbe essere necessario mettere in quarantena gli articoli per motivi di controllo qualità. Le scorte messe in quarantena vengono trasferite in un magazzino di quarantena.

Ad esempio, il responsabile della qualità di una società desidera abilitare un processo di gestione della qualità in cui l'inventario deve essere ispezionato al momento del prelievo per un particolare prodotto.

Questo processo potrebbe essere necessario per mettere in quarantena alcuni articoli per motivi legati al controllo qualità. Una volta messi in quarantena gli articoli, è possibile creare manualmente gli ordini di quarantena o impostare il sistema in modo che crei automaticamente gli ordini di quarantena.

Se gli articoli vengono restituiti al magazzino e al processo di ispezione, vengono allocati a un magazzino di quarantena per evitare ulteriori problemi all'area di produzione o al trasferimento del magazzino.

Rifornimento

Questa unità descrive le strategie di rifornimento disponibili per i magazzini che usano la funzionalità disponibile in Gestione inventario. Le informazioni presentate in questa unità non si applicano alla soluzione di magazzino disponibile in Gestione inventario.

Sono disponibili le seguenti strategie di rifornimento:

Rifornimento domanda ondata – Questa strategia crea il lavoro di rifornimento per i carichi o gli ordini in uscita se l'inventario non è disponibile quando l'ondata crea il lavoro. Ad esempio, è possibile creare lavori di rifornimento se la quantità richiesta per un ordine cliente non è disponibile quando viene elaborata un'ondata.

Rifornimento minimo/massimo – Questa strategia usa i limiti di stoccaggio minimo e massimo per determinare quando devono essere rifornite le ubicazioni. I criteri dell'articolo e dell'ubicazione definiscono l'inventario valutato per il rifornimento. I modelli Rifornimento minimo/massimo rappresentano il meccanismo principale per garantire livelli ottimali nelle ubicazioni di prelievo. Per garantire che sia disponibile una quantità sufficiente di inventario di prelievo per soddisfare la domanda dell'ondata, è possibile usare il rifornimento della domanda come supplemento tra i cicli di Rifornimento minimo/massimo.

Rifornimento domanda di carico: questa strategia somma la domanda di più carichi e crea il lavoro di rifornimento necessario per rifornire le relative ubicazioni di prelievo. Questa strategia aiuta a garantire che i carichi creati possano essere prelevati nel magazzino dopo essere stati rilasciati.

Rifornimento immediato: questa strategia rifornisce l'inventario prima di un ciclo se l'allocazione non va a buon fine per una riga della direttiva ubicazione che include un modello di rifornimento

Tutte e quattro le strategie creano un lavoro di rifornimento basato su un modello di rifornimento.