Descrizione dei casi d'uso dei sistemi di gestione magazzino

Ogni magazzino deve avere un layout che offra supporto visivo nella sua configurazione in base al layout fisico dell'attività. In un magazzino determinate attrezzature possono che aiutano i lavoratori a spostare i prodotti al suo interno, come carrelli elevatori e scale.

Il personale di magazzino deve essere in grado di stoccare gli articoli, prelevarli e anche spostarli da un'ubicazione all'altra.

Un compito quotidiano del personale di magazzino è quello riorganizzare i prodotti per fare spazio all'interno di un'ubicazione per l'arrivo di nuovi articoli. Gli addetti percorrono i corridoi per prelevare o stoccare gli articoli per un ordine.

Gli addetti al magazzino possono usare al meglio il loro tempo e massimizzare la produttività durante le operazioni quotidiane se dispongono dei dati corretti e della visibilità sullo spazio disponibile nelle ubicazioni.

Per aumentare l'efficienza di un magazzino e massimizzare la sua capacità di stoccaggio, le aziende devono registrare con precisione le informazioni sulla posizione dei prodotti e su dove il personale del magazzino può prelevare e immagazzinare i prodotti in modo più efficiente.

Quando la gestione magazzino è configurata e utilizzata per tutto il ciclo di vita del prodotto, Supply Chain Management rende il lavoro presso il magazzino più efficiente e gestibile.

Il sistema di gestione magazzino in Supply Chain Management offre modi flessibili per definire il layout del magazzino al fine di soddisfare le mutevoli esigenze aziendali, in modo da ottenere un'efficienza ottimale.

È possibile impostare aree di stoccaggio ad alta e bassa priorità per un posizionamento ottimale delle merci.

È possibile dividere il magazzino in zone per soddisfare le varie esigenze di stoccaggio, come i requisiti di temperatura o i vari tassi di rotazione per gli articoli.

È possibile specificare le ubicazioni di magazzino a qualsiasi livello (ad esempio sito, magazzino, corsia, scaffale e posizione del contenitore).

È possibile raggruppare le ubicazioni usando le impostazioni dei limiti di capacità fisica.

È possibile controllare il modo in cui gli articoli vengono immagazzinati e prelevati in base a regole definite da query.

Con Supply Chain Management è possibile impostare un magazzino utilizzando un modello di configurazione del magazzino. Sono disponibili diversi modelli di configurazione predefiniti che possono essere utili in molti scenari. Ecco alcuni esempi:

È stata completata e provata un'impostazione di configurazione in un ambiente di test e ora si desidera copiarla in un ambiente di produzione.

Si desidera estendere l'impostazione del magazzino a più persone giuridiche o creare un nuovo magazzino nella stessa persona giuridica.

Si desidera prepararsi rapidamente per una demo delle funzionalità del magazzino.

Si desidera usare le funzionalità di gestione magazzino anziché di gestione articoli per gli articoli e i magazzini esistenti.

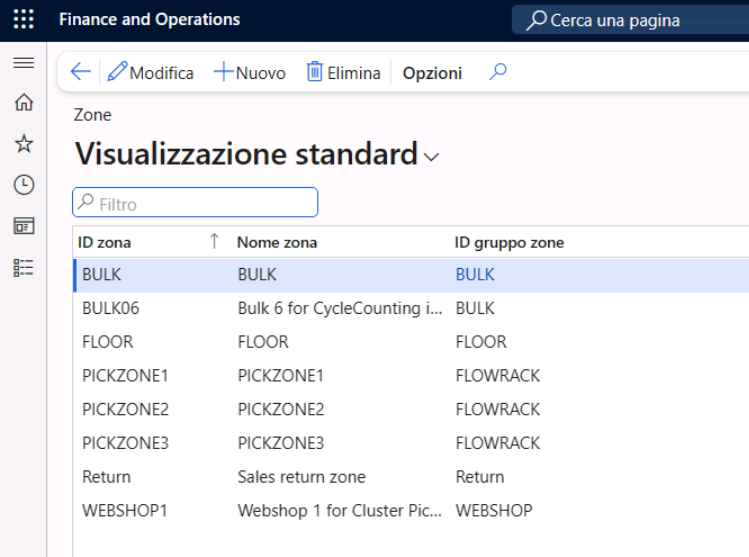

Gruppi di zone, zone, tipi di ubicazione e ubicazioni

Nell'ambito del processo di abilitazione di un layout di magazzino, è necessario definire gruppi di zone, zone, profili di ubicazione, tipi di ubicazione e ubicazioni.

Gruppi di zone: raggruppamento logico o fisico di zone all'interno di un magazzino.

Zone: raggruppamento logico o fisico di ubicazioni all'interno di un magazzino.

Profili ubicazione: raggruppamento logico o fisico di ubicazioni con gli stessi criteri di processo di ubicazione di magazzino (è possibile ad esempio immagazzinare una combinazione di diversi numeri di articolo applicando gli stessi vincoli di capacità fisica).

Tipi di ubicazione: raggruppamento logico o fisico di ubicazioni di magazzino. Ad esempio, si può creare un tipo di ubicazione per tutte le ubicazioni di gestione temporanea. Le impostazioni obbligatorie nella pagina dei parametri di gestione del magazzino guidano il processo di definizione dei tipi di ubicazione di gestione temporanea e del tipo di ubicazione di spedizione finale.

Ubicazioni: il livello più basso di informazioni sulla posizione. Le ubicazioni consentono di tenere traccia del punto dove le scorte disponibili sono immagazzinate e vengono prelevate in un magazzino.

Lo screenshot seguente mostra zone e gruppi di zone.

Le entità create per definire il layout del magazzino vengono usate nelle query impostate nei modelli di lavoro per gestire gli ordini di lavoro nel magazzino stesso. Pertanto, quando si definiscono le zone e i tipi di ubicazione, è necessario considerare come si usano le diverse aree del magazzino per i diversi processi.

È necessario inoltre considerare altri fattori, come le caratteristiche fisiche di una particolare area. Possono essere presenti, ad esempio, aree in cui è possibile usare solo un determinato tipo di carrello elevatore oppure, se l'azienda prevede sia la produzione sia i prodotti finiti all'interno della stessa struttura, potrebbe essere opportuno creare un singolo magazzino in Supply Chain Management, ma poi separare le due operazioni creando due gruppi di zone. Assegnare alle proprie entità nomi descrittivi, in modo che sia facile identificarle quando le si usano nelle query del modello.

Limiti di stoccaggio dell'ubicazione, profili di ubicazione e ubicazioni di prelievo fisse

È necessario considerare il layout fisico del magazzino per determinare le capacità di stoccaggio (limiti di stoccaggio dell'ubicazione e profili di ubicazione) e nell'ambito dei tentativi per ottenere processi di magazzino ottimali.

I limiti di stoccaggio per un'ubicazione consentono di assicurare che non vengano create attività che richiedano la collocazione di scorte in un'ubicazione priva della capacità fisica di supportarle. Se ad esempio alcune ubicazioni all'interno di un magazzino possono contenere un solo pallet ciascuna, è possibile abilitare i limiti di stoccaggio delle stesse. In un raggruppamento di profili di ubicazione specifico, si può impostare il valore Quantità su 1 e il valore Unità su PL.

Se sono necessari calcoli più avanzati per controllare i vincoli di capacità di ubicazione, è possibile usare le impostazioni del profilo di ubicazione. In questo caso, si considerano peso e volume quando si calcola la capacità.

Per ottenere processi di uscita ottimali, è necessario valutare se usare ubicazioni di prelievo fisse e/o ubicazioni di imballaggio. Si usa spesso il rifornimento minimo/massimo per i processi di rifornimento da un'area di stoccaggio alle ubicazioni di prelievo fisse ed è possibile abilitare più ubicazioni di prelievo fisse all'interno dello stesso magazzino e per le varianti di prodotto. Considerare la flessibilità che è possibile ottenere abilitando ubicazioni di overflow di rifornimento della domanda dedicate usate solo per la gestione del rifornimento ciclo/carico.

Procedura guidata di configurazione delle ubicazioni e processi di magazzino

Usare la procedura guidata di configurazione delle ubicazioni per creare rapidamente le ubicazioni in un magazzino. Nell'ambito di questo processo, è possibile mantenere facilmente il formato dei nomi delle ubicazioni.

Come parte della configurazione del magazzino, è importante abilitare i processi in base ai requisiti aziendali. I componenti più importanti da configurare sono i modelli di ciclo, i modelli di lavoro, i pool di lavoro e le direttive di ubicazione.

Modelli di ciclo e modelli di lavoro

I modelli di ciclo consentono di abilitare il processo di rilascio in magazzino in uscita. Quando si rilasciano le righe (direttamente dai documenti di origine, tramite processi batch o tramite carichi già creati), si usa la funzionalità modello di ciclo.

Si possono creare tre tipi di modelli di ciclo:

Spedizione

Ordine di produzione

Kanban

I parametri vengono usati per definire fino a che punto in cui il sistema dovrebbe spingersi automaticamente nell'elaborazione del lavoro in uscita. Si seleziona un modello di ciclo in base alla sequenza dello stesso e ai criteri specificati nel modello. Se un modello è elencato all'inizio della sequenza, i criteri che contiene vengono controllati per primi. Se i criteri possono essere soddisfatti, il modello del ciclo viene elaborato e vengono controllati i criteri nel modello successivo. Di conseguenza, è una buona prassi posizionare il modello con i criteri più specifici nella parte superiore dell'elenco delle sequenze dei modelli di ciclo, in modo da elaborarlo per primo.

È necessario specificare i metodi di elaborazione del ciclo in ciascun modello. I metodi disponibili variano a seconda del tipo di modello di ciclo.

Le definizioni dei modelli di lavoro svolgono un ruolo importante nella definizione dei processi di lavoro per la gestione del magazzino. Definiscono infatti quale lavoro viene eseguito e come viene svolto. I modelli possono anche contenere un codice di direttiva che si collega a una direttiva di ubicazione per determinare dove viene eseguito il lavoro. I modelli di lavoro includono una query che specifica i criteri per il lavoro. Ciascun modello deve includere almeno un'operazione di prelievo e un'operazione di collocazione per guidare l'operazione di lavoro di base di trasferimento delle scorte disponibili da un'ubicazione a un'altra.

Se più addetti devono essere in grado di elaborare il lavoro per alcune operazioni di magazzino, è possibile usare il concetto di gestione temporanea per l'inventario e separare l'esecuzione del lavoro in diverse classi.

Direttive di ubicazione

Nella pagina Direttive di ubicazione è possibile definire le regole che possono identificare le ubicazioni di prelievo e di stoccaggio per il movimento di magazzino. Ad esempio, in una transazione di ricezione di un acquisto, una direttiva di ubicazione determina l'ubicazione presso cui verranno inseriti gli articoli nel magazzino. Le direttive di ubicazione consistono di un'intestazione e delle righe associate. Vengono create per tipi di ordini di lavoro specifici. Di seguito sono riportati i diversi tipi di ordine di lavoro per i quali è possibile creare direttive di ubicazione.

Ordine fornitore

Ordine cliente

Prelievo materie prime

Stoccaggio prodotti finiti

Stoccaggio co-prodotti e sottoprodotti

Uscita di trasferimento

Entrata trasferimento

Movimento scorte

Lavoro annullato

Conteggio ciclo

Rifornimento

Ordini di reso

Stoccaggio kanban

Prelievo kanban

Discrepanze conteggio accettate

Prelievo contenitore imballato

Le direttive di ubicazione operano con le date di aging registrate per le ubicazioni di cui tenere traccia di quando le scorte sono entrate per la prima volta in magazzino. La funzionalità Aging prelievo scorte per direttiva ubicazione utilizza la data nell'ubicazione per determinare l'aging. La funzionalità Stato ubicazione magazzino aggiorna la data nell'ubicazione in base alla data presente sulla targa.

È possibile usa le strategie FIFO e LIFO per spedire articoli di cui viene tenuta traccia in batch e articoli di cui non viene tenuta traccia in batch in base alla data in cui l'inventario è entrato in magazzino. Questa funzionalità può essere particolarmente utile per l'inventario di cui non viene tenuta traccia in batch e per cui non è disponibile una data di scadenza da usare per l'ordinamento.

Quando le scorte vengono ricevute o create per la prima volta nel magazzino, il sistema aggiorna la targa pertinente in modo che la data corrente venga visualizzata come data di aging. Questa data viene quindi usata per identificare le scorte meno recenti o più recenti nel magazzino. Se l'inventario viene spostato in un'ubicazione non tracciata dalla targa, questa viene aggiornata con le informazioni sull'aging e tali informazioni verranno quindi usate dalle strategie.

Pool di lavoro

I pool di lavoro consentono di organizzare il lavoro in gruppi. È, ad esempio, possibile creare un pool di lavoro per classificare il lavoro eseguito in una particolare ubicazione di magazzino. Per tutti i tipi di lavoro, ad eccezione del conteggio, è possibile assegnare un pool di lavoro a un modello. Per il conteggio ciclo, è possibile assegnare un pool di lavoro nelle pagine seguenti:

Piani di conteggio ciclo

Soglie conteggio ciclo

Lavoro conteggio ciclo per ubicazione

Lavoro conteggio ciclo per articolo

Quando si usano modelli per creare un lavoro, il pool di lavoro viene assegnato automaticamente al lavoro.

Gli ID del pool di lavoro consentono anche di limitare il tipo di lavoro diretto a un determinato addetto al magazzino, a condizione che questa funzionalità sia configurata nella voce di menu del dispositivo mobile pertinente.

Come suggerisce il nome, le direttive di ubicazione consentono di indirizzare le transazioni di lavoro alle ubicazioni appropriate nel magazzino. In altre parole, definiscono il punto da cui prelevare gli articoli e in cui collocarli.

Per semplificare e velocizzare la definizione delle azioni associate a ciascuna riga della direttiva di ubicazione, usare una delle strategie predefinite.

Il video seguente mostra le transazioni di entrata dei prodotti nel magazzino. Il prodotto viene ricevuto sulla base di un ordine fornitore utilizzando l'applicazione mobile del magazzino. Il prodotto viene trasferito dall'ubicazione di ricezione del magazzino a un'altra ubicazione.

Allo stesso modo, per tutte le altre transazioni che coinvolgono i magazzini, è possibile creare modelli di transazione per eseguire le transazioni di magazzino utilizzando l'applicazione mobile.