Opzioni di programmazione

Il sistema di programmazione in Supply Chain Management ha lo scopo di pianificare l'effettivo processo di produzione, in modo che a ogni operazione nel ciclo di lavorazione di produzione vengano assegnate una data e un'ora di inizio e di fine e che i materiali necessari siano disponibili all'inizio dell'operazione.

Il video seguente offre una dimostrazione di carattere generale degli ordini di produzione nella produzione discreta.

L'approccio alla programmazione che si sceglie di usare dipende dalle esigenze di produzione e programmazione. I concetti pertinenti sono i seguenti:

- Livelli di programmazione: programmazione delle operazioni e programmazione dei processi

- Direzione della programmazione

- Capacità limitata e infinita

- Percentuale di efficienza

- Materiali limitati

- Allocazione delle risorse

- Programmazione delle proprietà

Livelli di programmazione

La programmazione delle operazioni e la programmazione dei processi consentono entrambe di programmare più produzioni nell'ordine della priorità assegnata; tuttavia, differiscono nel livello di dettaglio. In genere, la programmazione delle operazioni si usa per la programmazione a lungo termine a livello di gruppo di risorse, mentre la programmazione dei processi si usa per la programmazione a breve termine a livello di una risorsa dettagliata o specifica.

La programmazione delle operazioni viene calcolata in base alle date (calcolando nello stesso tempo anche la durata delle singole operazioni), mentre la programmazione dei processi viene calcolata in base alla data e all'ora di inizio e di fine delle singole operazioni. Inoltre, il modo in cui avvengono la pianificazione delle operazioni e l'esecuzione della programmazione è significativamente diverso. La programmazione dei processi suddivide le diverse operazioni nei rispettivi processi specifici, pianificati in dettaglio per ciascuna delle risorse. La programmazione delle operazioni non suddivide le operazioni nel ciclo di lavorazione di produzione nello stesso modo e in genere pianifica le operazioni a livello di gruppo di risorse.

È possibile eseguire la programmazione delle operazioni e quella dei processi in modo indipendente o congiunto, un numero qualsiasi di volte. Quando la programmazione delle operazioni e quella dei processi vengono eseguite insieme, in genere si esegue per prima la programmazione delle operazioni. È possibile usare il diagramma di Gantt solo per gli ordini di produzione a cui si è applicata la programmazione dei processi. Questa opzione non è disponibile per gli ordini sottoposti a programmazione delle operazioni.

Direzione della programmazione

Uno dei principi di base della programmazione consiste nel deciderne la direzione. La direzione costituisce la base del processo di programmazione. È possibile programmare la produzione in avanti o a ritroso da qualsiasi data, a seconda delle esigenze di tempistica e programmazione.

Controllo produzione > Ordini di produzione > Tutti gli ordini di produzione > Scheda Programmazione> Programma operazioni

Le principali direzioni di programmazione sono:

- In avanti dalla data di programmazione (programmazione in avanti)

- A ritroso dalla data di programmazione (programmazione a ritroso)

In avanti dalla data di programmazione

L'opzione Avanti da data programmazione (programmazione in avanti) consente di programmare l'avvio della produzione il prima possibile. La programmazione procederà in avanti nel tempo e la produzione verrà programmata in modo da terminare alla prima data di fine possibile.

Se la capacità delle macchine viene prenotata oggi, questa opzione di programmazione imposterà l'avvio della produzione in un momento in cui la capacità delle macchine è disponibile (prima data di inizio). Provvederà quindi a pianificare la produzione in avanti nel tempo a partire da questa data per arrivare alla prima data di fine possibile.

Questa opzione è nota anche come metodo "push" perché "spinge" la produzione attraverso le varie fasi del processo. È possibile programmare l'avvio della produzione per oggi, domani o qualsiasi data futura. Per impostazione predefinita, la Data di programmazione è quella odierna.

A ritroso dalla data di programmazione

Se si usa Indietro da data programmazione (programmazione a ritroso), Supply Chain Management programma l'inizio della produzione il più tardi possibile, senza compromettere la scadenza prefissata.

La programmazione a ritroso si basa sulla data in cui la produzione deve essere completata (ultima data di fine), invece che sulla sua data di avvio, e viene preparata contando a ritroso fino all'ultima data possibile di avvio della produzione.

Questa opzione è nota anche come metodo "pull" perché la produzione si basa sulla data di fine e viene "tirata" a ritroso attraverso le fasi del processo di produzione, fino alla data di inizio.

Capacità limitata e infinita

In termini di capacità, nella programmazione della produzione è possibile scegliere tra due opzioni diverse:

- Infinita: capacità illimitata

- Limitata: capacità limitata

Se si programma la produzione con capacità infinita (illimitata), la capacità già prenotata della risorsa o del gruppo di risorse da ordini di produzione programmati in precedenza non viene presa in considerazione.

La capacità illimitata consente al responsabile della pianificazione di determinare quanta capacità deve essere disponibile affinché le singole risorse raggiungano il carico ottimale e il tempo di lavorazione più breve possibile.

Quando si usa la capacità limitata, la programmazione viene influenzata dal fatto che il carico totale sulla risorsa non deve essere maggiore della capacità della risorsa. Per tempo disponibile si intende un intervallo in cui la risorsa, secondo il relativo calendario, è aperta e non ci sono altre prenotazioni di capacità.

La programmazione delle operazioni o dei processi basata sulla capacità limitata dipende dalla capacità effettiva disponibile nel gruppo di risorse o nella risorsa. Se non si definisce una capacità limitata nella risorsa o nel gruppo di risorse, è irrilevante che questa venga selezionata durante la programmazione, perché l'impostazione della risorsa o del gruppo è prioritaria rispetto all'impostazione della programmazione. In altre parole, la selezione della capacità limitata in risorse e gruppi di risorse è un prerequisito perché tali risorse e gruppi di risorse vengano considerati come aventi capacità limitata.

La strategia alla base di questa funzionalità prevede che solo le risorse e i gruppi collo di bottiglia vengano impostati per operare con capacità limitata, mentre la programmazione di altre risorse e gruppi riflette la possibilità di aumentare la capacità, ad esempio, con gli straordinari.

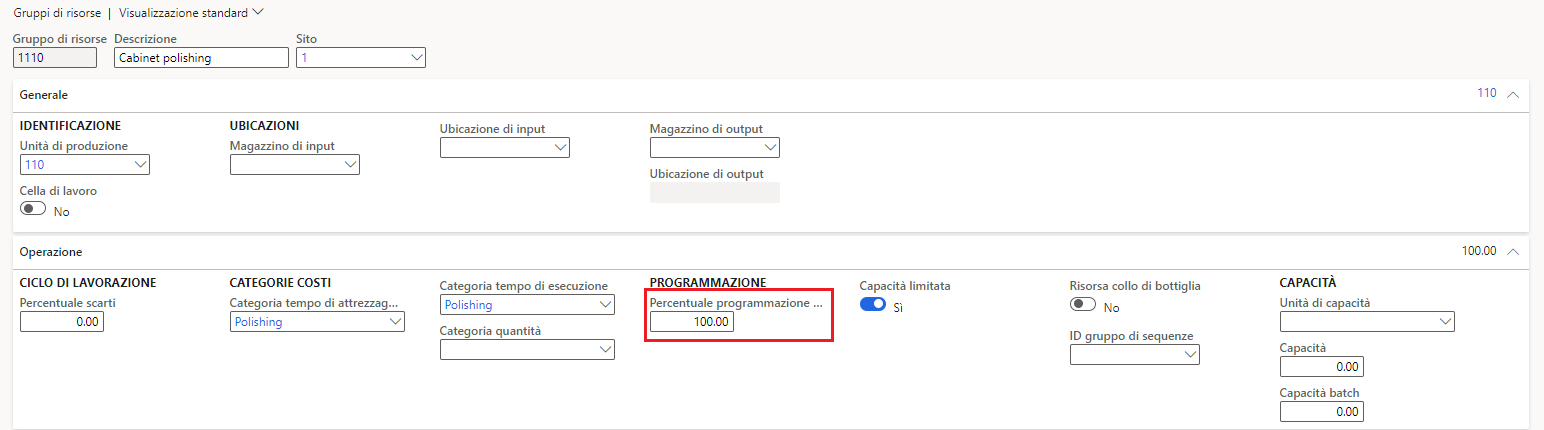

Percentuale di programmazione delle operazioni

Il campo Percentuale programmazione operazioni nella scheda Operazione delle pagine Gruppi di risorse e Risorse mostra la massima

percentuale della capacità giornaliera che è possibile programmare per ogni produzione a livello di gruppo o di risorsa.

Per consentire flessibilità nella capacità durante la programmazione dei processi, è opportuno impostare questa percentuale su un valore inferiore al 100%.

Pertanto, se un gruppo di risorse o una risorsa è disponibile otto ore al giorno, in base al calendario, e la percentuale di programmazione delle operazioni è pari al 50%, la disponibilità per la programmazione è di quattro ore.

Controllo produzione > Impostazione > Risorse > Gruppi di risorse

Percentuale di efficienza

È possibile programmare la produzione nelle risorse e nei gruppi di risorse applicando loro una percentuale di efficienza. Lo scopo principale di una percentuale di efficienza è regolare la capacità disponibile della risorsa. È anche un modo per ridurre o aumentare il tempo prenotato della risorsa o del gruppo e, di conseguenza, aumentare o diminuire il lead time. Come per la capacità limitata, è possibile definire la percentuale di efficienza direttamente nel gruppo di risorse o nella risorsa.

Ad esempio, se la percentuale di efficienza è impostata su 50%, un processo programmato nella risorsa o nel gruppo di risorse richiede il 50% della capacità disponibile in base al calendario e ciò significa che il tempo di lavorazione è due volte maggiore.

Si applica questa formula: Tempo di programmazione = Tempo×100/Percentuale di efficienza

Il campo Percentuale efficienza nella scheda Generale della pagina Risorse o Gruppo di risorse si usa per ridurre o aumentare la durata dei singoli processi programmati nella risorsa o nel gruppo di risorse.

La percentuale di efficienza consente di modificare l'efficienza operativa predefinita di questa risorsa. Le modifiche a questa impostazione aumentano o diminuiscono la durata dei singoli processi programmati nelle risorse o nei gruppi di risorse.

Una risorsa non può essere disponibile per la produzione per tutto il tempo di un periodo di capacità. Ad esempio, se la risorsa è inattiva per manutenzione il 10% del tempo, è possibile indicare ciò con una percentuale di efficienza di 90.

Programmazione con materiali limitati

Per usare la programmazione con materiali limitati, è necessario che i materiali componenti siano disponibili quando viene avviata l'operazione che li impiega. La situazione di copertura generale in magazzino imposta questi limiti perché il sistema di programmazione usa un'esplosione del fabbisogno per determinare quando gli articoli componente possono essere resi disponibili. Se non si programma con materiali limitati, il presupposto è che tutti gli articoli componente siano disponibili quando servono.

Se la programmazione avviene più volte, solo la prima eseguirà un'esplosione ed effettuerà le prenotazioni. Se si apportano modifiche alla distinta base o al ciclo di lavorazione di produzione, la programmazione successiva eseguirà un'esplosione. Se si deseleziona la casella di controllo Materiale limitato, i materiali sono sempre considerati disponibili. Pertanto, la programmazione non considera se i materiali sono disponibili nel momento in cui sono richiesti.

Pianificazione della capacità e capacità limitata

La pianificazione degli ordini di produzione in Supply Chain Management è determinata dalla quantità di capacità disponibile nei gruppi di risorse e/o risorse specifiche, in base ai calendari e ai fabbisogni di produzione. Le pagine Gruppi di risorse e Risorse contengono la casella di controllo Capacità limitata.

Se l'opzione Capacità limitata è selezionata, la capacità è limitata. Ciò significa che le operazioni o i processi vengono programmati in base alla capacità effettiva disponibile del gruppo di risorse o della risorsa. Se la casella di controllo è deselezionata, le operazioni o i processi vengono programmati con capacità illimitata e la capacità già prenotata di un gruppo di risorse non viene presa in considerazione.

Quando si imposta una capacità limitata a livello di gruppo di risorse o di risorsa, alla successiva esecuzione della programmazione generale, in base alle impostazioni del piano generale, Supply Chain Management visualizza gli ordini correnti programmati e le date di fabbisogno dei nuovi ordini e programma automaticamente questi ultimi in base alla disponibilità.

È necessario definire la capacità limitata nel gruppo di risorse o nella risorsa se si desidera usare la capacità limitata durante la programmazione.

Pianificazione della capacità di produzione e di progetto

La pianificazione della capacità determina quali ordini vengono presi in considerazione quando si programma la produzione. Prende in esame la capacità di un gruppo di risorse o di una risorsa specifica per determinare come pianificare la produzione e gli ordini di progetto.

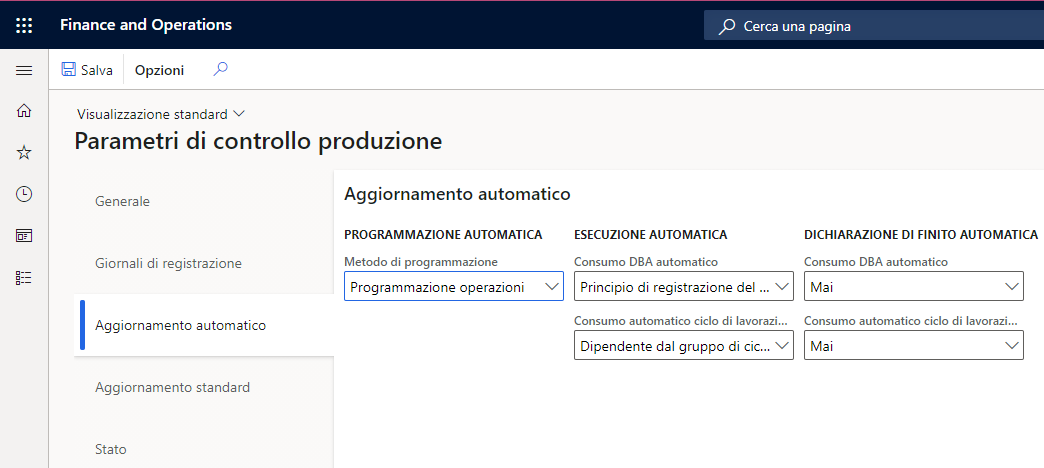

Feedback sui consumi durante la produzione

È possibile indicare al sistema di aggiornare i giornali di registrazione produzione per fornire un riscontro automatico dopo l'avvio della produzione. Per usare questo metodo, selezionare l'opzione pertinente nella pagina Parametri di controllo produzione in Controllo produzione > Impostazione > Parametri di controllo produzione.

È possibile specificare i seguenti parametri per Consumo automatico ciclo di lavorazione:

- Dipendente dal gruppo di cicli di lavorazione: se nel riscontro del gruppo di cicli di lavorazione è selezionato il consumo automatico e si includono i tempi di attrezzaggio e di lavorazione, per il ciclo di lavorazione è configurato il consumo automatico. In caso contrario, il consumo deve essere immesso manualmente.

- Sempre: tutto il consumo del ciclo di lavorazione viene immesso automaticamente.

- Mai: tutto il consumo del ciclo di lavorazione viene immesso manualmente.

Proprietà

È possibile usare le proprietà per ottenere maggiore efficienza nei processi presso gli impianti di produzione e assegnare una proprietà a un'operazione del ciclo di lavorazione. Nell'orario di lavoro del calendario specificare l'intervallo di tempo in cui è possibile programmare i processi con una proprietà specifica da usare nel corso della programmazione. Le proprietà sono collegate direttamente al modello di orario di lavoro.

Ad esempio, se si assegna la proprietà "red" a un'operazione di tinteggiatura, il motore di programmazione programmerà un processo per l'operazione solo in un intervallo di tempo in cui la stessa proprietà è definita nel calendario della risorsa selezionata.

Le proprietà vengono associate con i seguenti elementi:

- Un numero di articolo

- Un ordine di produzione

- Un'operazione

Se si associa una proprietà all'articolo, l'ordine di produzione viene aggiornato automaticamente. Prima di avviare il processo di pianificazione, usare la proprietà dell'ordine di produzione per assegnare la priorità e raggruppare le produzioni che condividono le stesse proprietà. Questo approccio assicura la pianificazione in sequenza delle produzioni se c'è capacità disponibile. Una proprietà per un articolo o un ordine di produzione influisce sulla pianificazione e fornisce una panoramica di eventuali somiglianze tra gli ordini di produzione.

Le proprietà per le operazioni consentono solo la produzione di determinate operazioni per una risorsa durante un periodo. Usando questo metodo, è possibile specificare che un tipo di prodotto e/o operazione deve essere lavorato in qualsiasi momento per la risorsa. Ciò consente di ridurre al minimo i tempi di attrezzaggio.

Esempio

Una società usa una risorsa per tinteggiare gli armadietti e tutti gli armadietti da tinteggiare in rosso devono essere in un'unica operazione.

Nel calendario della capacità si è indicato che si effettuerà la tinteggiatura in rosso in un intervallo di tempo specifico. In altri intervalli di tempo si effettuerà la tinteggiatura in un colore diverso. Il motore di programmazione raggrupperà tutti gli articoli da tinteggiare in rosso in quell'intervallo di tempo. In genere, per questa operazione si usa la capacità illimitata.

Si assegna l'operazione Colore rosso alla proprietà Red. La proprietà Red viene quindi associata alla risorsa in cui deve avvenire la tinteggiatura.

L'operazione Tinteggiatura deve essere condotta dal gruppo Risorse umane ed è associata alla proprietà di Tinteggiatura. Quando si esegue la programmazione dei processi, gli utenti possono prenotare la capacità delle risorse solo per quelle operazioni con la proprietà di Tinteggiatura.

Le operazioni da produrre in sequenza hanno le stesse proprietà e usano le stesse risorse con le stesse proprietà. Inoltre, quando la programmazione dei processi viene eseguita con capacità e proprietà limitate, il tempo di attrezzaggio viene automaticamente annullato e non prenota capacità delle risorse.

Pianificazione delle proprietà

È possibile usare la pianificazione della proprietà per programmare processi che devono essere sottoposti a una stessa lavorazione, che però è disponibile solo in un intervallo di tempo limitato, ad esempio il giovedì dalle 8:00 alle 13:00. In tal caso, si dovrebbe usare una proprietà per specificare le caratteristiche di questa lavorazione.

Ad esempio, il giovedì dalle 8:00 alle 13:00 si effettuano trattamenti termici. Pertanto, tutti i processi che necessitano di trattamento termico saranno programmati il giovedì dalle 8:00 alle 13:00. Spesso si usa la capacità illimitata, presupponendo che il trattamento termico possa richiedere un numero illimitato di articoli.

Eseguendo operazioni con proprietà identiche una dopo l'altra, è possibile ridurre al minimo i tempi di attrezzaggio e i problemi di implementazione. Ad esempio, una proprietà per la tinteggiatura può essere un colore. Un numero minore di cambi di colore significa minori tempi di attrezzaggio dove la risorsa richiede la pulizia.

La pianificazione delle proprietà consente di:

- Ridurre al minimo i tempi di attrezzaggio durante la pianificazione

- Raggruppare i processi da eseguire in sequenza sulla stessa risorsa

- Facilitare la ripianificazione dei processi per le risorse se usata come codice di ordinamento

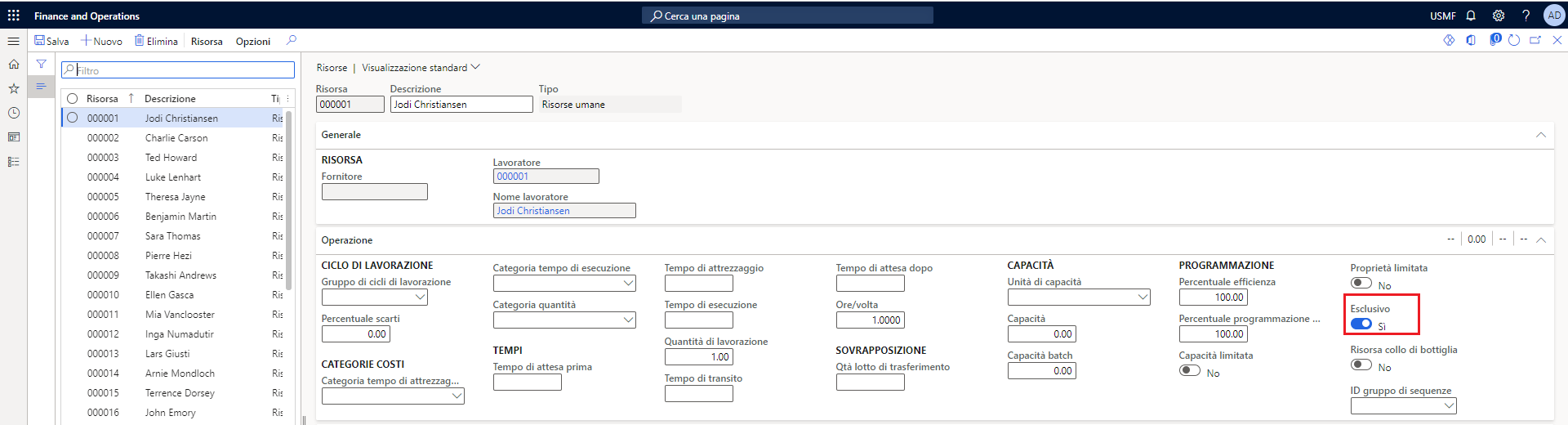

Esclusività

Sebbene non direttamente correlata ai parametri delle proprietà, un'altra impostazione da considerare nella risorsa è la casella di controllo Esclusivo nella scheda Generale della pagina Risorse.

Se nel ciclo di lavorazione si usano operazioni primarie e secondarie, è possibile selezionare questo parametro per prenotare la risorsa in modo esclusivo per un processo. Se non si seleziona questa casella di controllo e una risorsa non viene usata al 100%, altri processi possono prenotarne la capacità.

Controllo produzione > Impostazione > Risorse > Risorse

L'opzione Proprietà limitata della risorsa funziona in modo simile alle impostazioni Capacità limitata e Materiale limitato. Deve essere impostata perché la specifica risorsa sia considerata limitata nella programmazione delle proprietà.

Nella pagina Programmazione processi, l'impostazione specificata durante l'esecuzione della programmazione determinerà se tale esecuzione deve usare o meno la proprietà limitata per le risorse selezionate.

Programmazione della priorità

È possibile usare la priorità per controllare l'ordine nel quale programmare gli ordini di produzione selezionati. Ad esempio, se si usa il criterio di ordinamento Priorità - Data di consegna, gli ordini verranno programmati di conseguenza.

Ordinamento per priorità

Per programmare le produzioni nell'ordine in base alla loro priorità, queste devono essere ordinate secondo tale criterio. A tale scopo, usare il pulsante Ordinamento nella pagina Programmazione processi o Programmazione operazioni.

Il pulsante Ordinamento offre le opzioni seguenti:

- Livello articoli crescente, data di consegna

- Livello articoli decrescente, data di consegna

- Stato - Inizio programmato

- Priorità - Data di consegna

Il campo Priorità nella scheda Impostazione della pagina Dettagli ordine di produzione contiene un numero di priorità. Maggiore è il numero inserito nell'ordine di produzione, maggiore è la sua priorità. È possibile usare l'impostazione della priorità quando si programmano più ordini di produzione per mantenere il controllo sulla sequenza di programmazione.

Il livello degli articoli viene automaticamente impostato su zero (0) a meno che non si stia lavorando con una produzione secondaria. In questo caso viene impostato su 1, mentre per una sottoproduzione di una produzione secondaria viene impostato su 2. Questo valore si trova nel campo Livello di riferimento della scheda Riferimenti nella pagina Dettagli ordine di produzione.