Notitie

Voor toegang tot deze pagina is autorisatie vereist. U kunt proberen u aan te melden of de directory te wijzigen.

Voor toegang tot deze pagina is autorisatie vereist. U kunt proberen de mappen te wijzigen.

Hoe u materialen voor productie, projecten of assemblageorders verzamelt, is afhankelijk van de locatie-instellingen van uw magazijn. Zie voor meer informatie Magazijnbeheer instellen.

In een basismagazijnconfiguratie activeert u voor de uitgaande stroom (pick) op de pagina Locatiekaart de volgende instellingen:

- Productie, selecteer in het veld Magazijnafhandeling van productverbruik de optie Voorraadpick/-verplaatsing.

- Assembly, selecteer in het veld Magazijnafhandeling van assemblageverbruik de optie Voorraadverplaatsing.

- Projectmanagement, selecteer in het veld Magazijnafhandeling van projectverbruik de optie Voorraadpick/-verplaatsing.

Gebruik de volgende documenten voor interne doeleinden:

- Voorraadpick

- Voorraadverplaatsing

Voorraadpicks

Wanneer u een voorraadpick registreert voor een interne bewerking, zoals productie of een project, wordt het verbruik van de gepickte materialen tegelijkertijd geboekt.

De schakelaar Opslaglocatie verplicht op de pagina Locatiekaart is optioneel.

Bij gebruik van voorraadpicks definieert het veld Opslaglocatie op de materiaalregel of projectplanningsregels op een productieorder de opslaglocatie nemen. Materialen worden in mindering gebracht in de opslaglocatie 'nemen' wanneer u het verbruik boekt.

Voorraadverplaatsingen

- Voor voorraadverplaatsingen moet u de schakelaar Opslaglocatie verplicht inschakelen op de pagina Locatiekaart voor de locatie.

- Voorraadverplaatsingen werken alleen met productieordermateriaalregels en assemblageorderregels.

- Wanneer u een voorraadpick registreert voor een interne bewerking, legt u enkel de fysieke verplaatsing vast van de materialen naar een opslaglocatie in het bewerkingsgebied. U boekt geen verbruik.

- Bij gebruik van voorraadverplaatsingen definieert het veld Opslaglocatie op materiaalregels op de productieorder de opslaglocatie plaatsen in het bewerkingsgebied. Magazijnmedewerker moeten de materialen in de opslaglocatie 'plaatsen' zetten.

- Registreer het verbruik van de gepickte materialen afzonderlijk door een verbruiksdagboek of assemblageorder te boeken.

Productie

Gebruik Voorraadpick-documenten om productiematerialen in de stroom naar productie te picken.

Voor een locatie die opslaglocaties gebruikt, kunt u de stroom uitbreiden naar productie door Voorraadverplaatsing-documenten te gebruiken. Voorraadverplaatsingen zijn vooral handig voor het afboeken van materialen. Zie voor meer informatie over hoe materiaalverbruik wordt afgeboekt vanuit de opslaglocaties Naar productie of Grijpvoorraad Productiematerialen afboeken in een standaard magazijnconfiguratie.

Overpicking in de productie

U kunt meer grondstoffen voor een productieorder picken dan aanvankelijk nodig was, wat in verschillende gevallen handig kan zijn. Bijvoorbeeld, pickoverschrijding kan toestaan dat u een volledige pallet pickt, gebruikt wat u nodig hebt en het overtollige vervolgens terug in de voorraad opneemt. U kunt ook het verbruik van het te veel gepickte materiaal boeken.

Als u pickoverschrijding wilt toestaan voor een artikel in productie, schakelt u het Pickoverschrijding in magazijn toestaan op de pagina Artikelkaart . U kunt dezelfde instelling ook gebruiken voor een artikelsjabloon om overpicks toe te staan voor alle artikelen die u maakt op basis van de sjabloon. Later kunt u de waarde in het veld Aantal aanpassen voor de Nemen-regel van de magazijnpick die u maakt voor een productieorder.

Als u overtollige artikelen naar het magazijn wilt retourneren, gebruikt u het verplaatsingsvoorstel en de actie Opslaglocatie-inhoud ophalen.

Als u meer verbruik wilt boeken, kunt u de waarde in het veld Aantal per op de pagina Productieordermaterialen verhogen of het vereiste aantal rechtstreeks invoeren in het Verbruiksdagboek of het Productiedagboek. Als het nieuwe aantal in het dagboek kleiner is dan of gelijk is aan het gepickte aantal, kunt u verbruik boeken.

Notitie

Deze functie geldt uitsluitend voor magazijnpicks voor productieorders. Voorraadpicks en -verplaatsingen worden niet ondersteund. Ook magazijnpicks voor andere brondocumenten worden niet ondersteund.

Assembleren

Gebruik Voorraadverplaatsing-documenten om assemblagemateriaal naar het assemblagegebied te verplaatsen.

Notitie

Voor Voorraadverplaatsing-documenten zijn opslaglocaties vereist.

Business Central ondersteunt assemblagestromen van het type op voorraad assembleren en op order assembleren. Zie voor meer informatie over op order assembleren in de uitgaande magazijnstroom Op-order-assembleren-artikelen met voorraadpicks afhandelen.

Projectbeheer

Gebruik Voorraadpick-documenten om projeconderdelen in de stroom naar productiebeheer te picken.

Voor locaties die opslaglocaties gebruiken, kunt u de stroom uitbreiden naar projecten met Voorraadverplaatsing-documenten.

Notitie

Business Central gebruikt de waarde in het veld Resterend aantal op de projectplanningsregel wanneer deze voorraadpicks maakt. Als u voorraadkeuzes voor projecten wilt gebruiken, moet u de schakelaar Gebruikslink toepassen inschakelen op de pagina Projectkaart voor de projecten. Met deze instelling kunt u het gebruik volgen ten opzichte van uw plan. Als u de schakelaar niet aanzet, blijft het resterende aantal op 0 en wordt de voorraadpick niet gemaakt. Zie voor meer informatie Bijhouden van projectgebruik instellen.

Picken of verplaatsen voor productie, assemblage en projecten in een standaard magazijnconfiguratie

U kunt een voorraadpick of voorraadverplaatsing op drie manieren maken:

- Uit het brondocument zelf.

- Voor verschillende brondocumenten tegelijk door een batchproject te gebruiken.

- In twee stappen. Geef het brondocument vrij om het brondocument gereed te maken voor picken. Maak de voorraadpick of verplaatsing vanuit de Voorraadpick- of Voorraadverplaatsing-documenten. De voorraadpick of -verplaatsing zijn gebaseerd op het brondocument.

Een voorraadpick maken vanuit het brondocument

- Kies in het brondocument, dat een productieorder of project kan zijn, de actie Voorraadopslag/-pick maken.

- Schakel het selectievakje Voorraadpick maken in.

- Kies de knop Ok.

Een voorraadverplaatsing maken op basis van het brondocument

- Kies in het brondocument, dat een productieorder, assemblageorder of project kan zijn, de actie Voorraadopslag/-pick maken.

- Schakel het selectievakje Voorraadverplaatsing maken in.

- Kies de knop Ok.

Meerdere voorraadpicks of -verplaatsingen maken met een batchproject

- Kies het pictogram

, voer Voorraadopslag/-pick-verplaatsing maken in en kies vervolgens de gerelateerde koppeling.

, voer Voorraadopslag/-pick-verplaatsing maken in en kies vervolgens de gerelateerde koppeling. - Gebruik op het sneltabblad Magazijnverzoek de velden Brondocument en Bronnr. om te filteren op soorten documenten of reeksen documentnummers. U kunt bijvoorbeeld picks voor alleen de productieorders maken.

- Schakel op het sneltabblad Opties de schakelaar Voorraadpick maken of Voorraadverplaatsing maken in.

- Kies de knop Ok.

Voorraadpicks of -verplaatsingen in twee stappen maken

Om materialen voor brondocumenten in twee stappen te verzamelen of te verplaatsen, moet u het brondocument vrijgeven om het klaar te maken voor picking. Voor interne doeleinden kunnen brondocumenten op de volgende manieren vrijgegeven worden.

| Brondocument | Vrijgavemethode |

|---|---|

| Productieorder | Wijzig op de pagina Geplande productieorder de status van een order in Vrijgegeven of gebruik de pagina Vrijgegeven productieorder om een vrijgegeven productieorder te maken. |

| Assemblyorder | Wijzig de status van een assemblageorder in Vrijgegeven. |

| Projecten | Wijzig de status van een project in Open of maak direct een project met de status Open. |

Een magazijnmedewerker die is toegewezen aan het picken van artikelen, kan een voorraadopslagdocument maken voor het brondocument.

Kies het pictogram

, voer Voorraadpicks of Voorraadverplaatsing in en kies vervolgens de gerelateerde koppeling.

, voer Voorraadpicks of Voorraadverplaatsing in en kies vervolgens de gerelateerde koppeling.Kies de actie Nieuw.

Selecteer in het veld Brondocument het soort brondocument waarvoor de opslag is.

Notitie

U kunt Voorraadpick-documenten niet gebruiken voor het picken van assemblagematerialen.

Selecteer het brondocument in het veld Bronnr.

U kunt ook de actie Brondocument ophalen kiezen om het document te selecteren in een lijst met inkomende brondocumenten die gereed zijn voor picken op de locatie.

Klik op de knop OK om de pick- of verplaatsingsregels in te vullen op basis van het geselecteerde brondocument.

De voorraadpick registreren

Open op de pagina Voorraadpick het document waarvoor u een pick wilt vastleggen.

In het veld Opslaglocatie op de pickregels, de opslaglocatie waar artikelen moeten worden gepickt uit de opslaglocatie waar het artikel beschikbaar is. U kunt de opslaglocatie indien nodig wijzigen.

Voer de pick uit en voer het gepickte aantal in het veld Te verwerken aantal in.

Als het nodig is de artikelen voor een regel uit meerdere opslaglocaties te picken, bijvoorbeeld omdat een opslaglocatie niet de volledige hoeveelheid bevat, gebruikt u de actie Regel splitsen op het sneltabblad Regels. De actie maakt een regel voor de resterende te verwerken hoeveelheid.

Kies de actie Boeken.

Het volgende gebeurt tijdens het boekingsproces:

- Boek het verbruik van de brondocumentregels die zijn gepickt.

- Als de locatie opslaglocaties gebruikt, leidt de boeking ertoe dat er magazijnposten worden gemaakt om de gewijzigde aantallen in de opslaglocatie te boeken.

Fooi

Om fouten te voorkomen, gebruikt u de actie Voorbeeld van boeking weergeven om de posten te bekijken die door het boeken zijn gemaakt. Het voorbeeld toont echter geen boekingen voor voorraadpicks en -opslagen die niet-voorraadregels uit brondocumenten boeken. Bijvoorbeeld regels van het type Grootboekrekening of artikelen van het type Service.

De voorraadverplaatsing registreren

Open op de pagina Voorraadverplaatsing het document waarvoor u een verplaatsing wilt vastleggen.

In het veld Opslaglocatie op de verplaatsingsregels wordt op basis van de standaardopslaglocatie en beschikbaarheid per artikel de opslaglocatie voorgesteld waaruit de artikelen moeten worden gepickt. U kunt de opslaglocatie indien nodig wijzigen.

Voer de verplaatsing uit en voer het verplaatste aantal in het veld Te verwerken aantal in. De waarde op de nemen- en plaatsen-regels moet hetzelfde zijn. Anders kunt u de verplaatsing niet registreren.

Als het nodig is de artikelen voor een regel uit meerdere opslaglocaties te nemen, bijvoorbeeld omdat een opslaglocatie niet de volledige hoeveelheid bevat, gebruikt u de actie Regel splitsen op het sneltabblad Regels. De actie maakt een regel voor de resterende te verwerken hoeveelheid.

Kies de actie Voorraadverplaatsing registreren.

Het volgende gebeurt tijdens het boekingsproces:

- Magazijnposten geven nu aan dat de materialen in de opslaglocaties zijn die op de orderregels van het brondocument zijn opgegeven. Bijvoorbeeld de assemblageorder, het productiemateriaal of de projectplanningsregel.

Notitie

In tegenstelling tot wanneer u materialen met voorraadpicks verplaatst, wordt het verbruik niet geboekt wanneer u een voorraadverplaatsing registreert. U registreert het verbruik als een aparte stap door het brondocument te boeken.

Materialen voor productie afboeken in een standaard magazijnconfiguratie

Afboekingsmethoden hebben invloed op de stroom van materialen in productie. Zie voor meer informatie Materialen afboeken op basis van de output van een bewerking. Afhankelijk van de afboekingsmethode die u selecteert, kunt u op de volgende manieren materialen picken voor productie:

- Gebruik een Voorraadpick-document om de pick vast te leggen voor artikelen die de afboekingsmethode Pick + Handmatig gebruiken. Wanneer u een voorraadpick registreert, wordt het verbruik van de gepickte componenten geboekt.

- Gebruik een Voorraadverplaatsing-document zonder een verwijzing naar een brondocument of andere manieren om de verplaatsing vast te leggen van materialen die gebruikmaken van de afboekingsmethode Handmatig. U dient het verbruik apart te registreren. Zie voor meer informatie Productieverbruik in batches boeken.

Voorbeeld

U hebt een productieorder voor 15 STUKS van artikel SP-SCM1004. Enkele artikelen op de onderdelenlijst moeten handmatig in een verbruiksdagboek worden afgeboekt, en andere artikelen kunnen automatisch worden gepickt en worden afgeboekt met behulp van de afboekingsmethode Pick + Achterwaarts.

In de volgende stappen wordt een voorbeeld gegeven van de acties die verschillende gebruikers uitvoeren en de gerelateerde reacties:

- De winkelsupervisor geeft de productieorder vrij. Artikelen met de afboekingsmethode Voorwaarts zonder routeringskoppeling worden afgetrokken van de grijpvoorraadlocatie.

- De winkelsupervisor kiest de actie Voorraadopslag/-pick maken op de productieorder en schakelt de schakelaars Voorraadpick maken en Voorraadverplaatsing maken in. Er wordt een voorraadpickdocument gemaakt voor artikelen met de afboekingsmethoden Handmatig, en er wordt een voorraadverplaatsing gemaakt voor artikelen met de afboekingsmethode Pick + Achterwaarts en Pick + Voorwaarts.

- De magazijnmanager wijst de picks en verplaatsingen toe aan een magazijnmedewerker.

- De magazijnmedewerker pickt de artikelen uit de desbetreffende opslaglocaties en plaatst ze in de verbruikslocatie of in de opslaglocatie die is opgegeven in de voorraadverplaatsing. De opslaglocatie kan de opslaglocatie van een afdeling of bewerkingsplaats zijn.

- De magazijnmedewerker boekt de pick. De hoeveelheid wordt in mindering gebracht op de opslaglocaties.

- De magazijnmedewerker boekt de verplaatsing. Het aantal wordt in mindering gebracht op de opslaglocaties en toegevoegd aan de verbruikopslaglocatie. Het veld Gepickt aantal op de onderdelenlijst voor alle gepickte artikelen wordt bijgewerkt.

- De machineoperator informeert de productieplanner dat de eindproducten gereed zijn.

- De winkelsupervisor gebruikt het outputdagboek of productiedagboek om de output te boeken. Het aantal materialen dat de afboekingsmethode Picken + Voorwaarts of Picken + Achterwaarts met routeringskoppelingen gebruikt, wordt afgetrokken van de Verbruikslocatie.

- De productieplanner wijzigt de status van de productieorder in Gereedgemeld. Het aantal materialen dat gebruikmaakt van de afboekingsmethode Achterwaarts, wordt afgetrokken van de grijpvoorraadlocatie en het aantal materialen dat gebruikmaakt van de afboekingsmethode Picken + Achterwaarts zonder routeringskoppeling wordt afgetrokken van de verbruikslocatie.

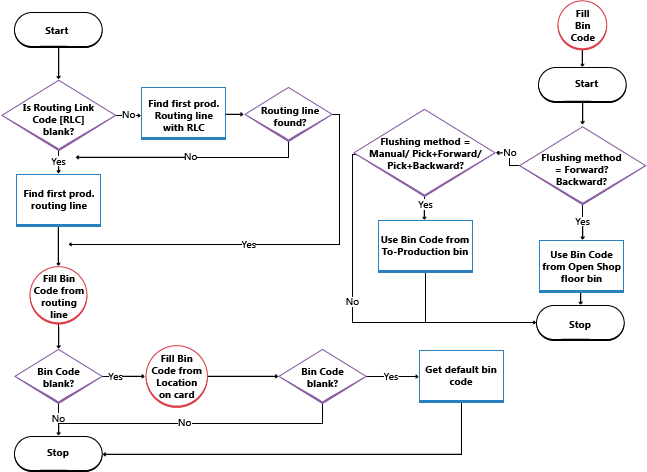

De volgende illustratie geeft aan wanneer het veld Opslaglocatie in de materialenlijst wordt gevuld volgens de instelling van uw vestiging of bewerkingsplaats/afdeling.

Verwante gegevens

Voorraad

Magazijnbeheer instellen

Assemblage

Overzicht van magazijnbeheerWerken met Business Central