Descrever os elementos de produção de um processo de produção

Embora os processos de fabricação de cada empresa sejam únicos, dependendo da natureza do ambiente de produção, os principais elementos conceituais usados no módulo de controle de produção são frequentemente semelhantes.

A criação de uma ordem de produção é uma solicitação para iniciar a fabricação da quantidade de itens especificada na ordem. Todas as informações associadas ao item a ser produzido estão na ordem de produção. As ordens de produção têm uma lista de matérias-primas da BOM ou uma fórmula que pode conter coprodutos e subprodutos, os recursos necessários, as rotas e as operações.

Independentemente de a empresa produzir itens sob encomenda, para estoque ou projetados sob encomenda, o módulo de controle de produção permite que a instalação de fabricação altere as ordens de produção para que sejam otimizadas de acordo com seus requisitos específicos de produção.

Os principais conceitos do módulo de Controle de produção são os seguintes:

Calendários

Recursos

Tipos de recurso

Capacidades do recurso

Lista de materiais (BOM)

Roteiros e operações

Fórmula

Fluxos de valor

Modelos de fluxo de produção

Unidades de produção

Perfis de produção

Grupos de produção

Chaves de alocação

Funcionalidade Kanban

Recursos

Recursos são os recursos ativos totais da empresa. Eles podem ser usados para criar, produzir ou entregar uma mercadoria e/ou um serviço além dos materiais consumidos no processo. Os recursos podem ser de tipos diferentes, incluindo máquinas, ferramentas, pessoas, fornecedores ou locais.

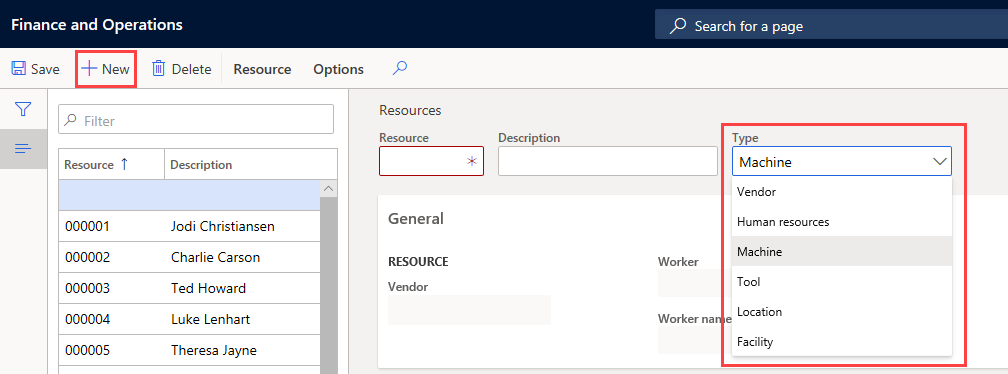

Tipos de recurso

Você cria tipos de recursos no módulo Administração da organização. São usados na produção, junto com o calendário, para gerenciar a capacidade geral dos equipamentos e recursos de uma empresa. Cada recurso pode ser associado a um tipo de recurso e um ou vários deles podem existir em um determinado tipo de recurso.

Os tipos de recursos a seguir estão disponíveis no Supply Chain Management:

Fornecedor: use esse tipo para operações ou tarefas executadas por um recurso externo ou subcontratado. Um número de fornecedor pode ser associado a esse tipo de recurso para auxiliar no agendamento e no rastreamento.

Recursos humanos: use esse tipo para definir quando a equipe ou um grupo de funcionários realiza uma operação.

Máquina: use este tipo para vincular uma máquina individual ou um grupo de máquinas a um recurso. É o tipo de recurso mais usado.

Ferramenta: use esse tipo para controlar e agendar as reservas de uma ferramenta. Use esse tipo somente quando a capacidade for limitada.

Local: use esse tipo para controlar e agendar as reservas de um local específico.

Instalação: um edifício ou uma estrutura fixa necessária para realizar uma atividade.

A seguir há uma captura de tela dos tipos de recursos em uma lista suspensa.

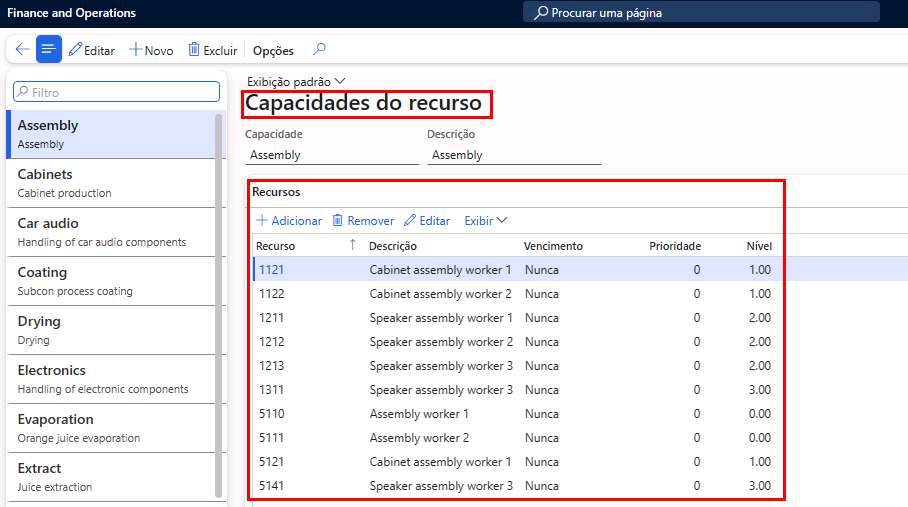

Capacidades do recurso

Você atribui recursos de recursos ao recurso de uma operação. Um recurso pode ter mais de uma capacidade atribuída a ele, e uma capacidade pode ser atribuída a mais de um recurso.

Você também pode atribuir capacidades a recursos temporariamente, definindo uma data de início e uma data de vencimento na atribuição de recursos. Os recursos que expiraram em um recurso impedem que o recurso seja agendado para produção se a produção requer esse recurso, mas ele pode ser renovado posteriormente, se necessário.

Ao definir requisitos de recursos para um roteiro de produção, é possível especificar um ou mais capacidades como requisitos. Quando o agendamento de produção é executado, as capacidades definidas nos requisitos de recursos na operação do roteiro são correspondidas com as capacidades definidas para os recursos.

Os recursos com capacidades que atendem aos requisitos são selecionados. Ao definir funcionalidades para diferentes recursos, você deve configurar funcionalidades para que diferentes velocidades de processamento sejam configuradas como funcionalidades diferentes.

A captura de tela a seguir exibe a lista de recursos para a capacidade selecionada de Montagem.

Lista de materiais

A BOM (lista de materiais) é um dos elementos mais importantes de uma empresa de manufatura. Para que uma empresa possa produzir um produto, ela deve saber quais componentes serão incluídos e a quantidade para fazer o produto. A BOM tem todos os ingredientes, componentes, peças ou matérias-primas necessários para criar um produto acabado.

Roteiros e operações

O roteiro determina as etapas do processo necessárias para produzir um produto final.

A BOM define os materiais necessários, o recurso define onde o item é produzido e a rota determina a sequência de eventos para criar o produto final.

As operações são as tarefas ou os processos de trabalho agrupados com um roteiro para produzir um produto específico. Cada tarefa é associada a uma alocação de tempo para concluir a tarefa individual.

As empresas também podem definir configurações opcionais para controlar o processo de produção caso seja relevante para seus ambientes de produção.

As configurações opcionais são:

Perfis de produção: definem perfis de produção para estabelecer relacionamentos entre a ordem de produção e as contas contábeis. As contas contábeis são usadas para lançar ou agrupar ordens para fins de relatório.

Grupos de produção: criam grupos de produção para agrupar ordens de produção e processar as que são urgentes ou excluir e lançar grupos de ordens.

Propriedades: definem propriedades para criar atributos especiais que podem ser atribuídos aos recursos para serem usados no processo de agendamento. Esses atributos estão conectados ao modelo de horário de trabalho.

Capacidades de recursos: criam capacidades de recursos caso os recursos precisem executar as várias operações no roteiro que podem ser expressas como o conjunto de capacidades de recursos. Isso permite que a alocação de recursos seja adiada até que a produção seja agendada.

Integração de controle de produção com outros módulos no Supply Chain Management

O módulo Controle de produção está integrado aos seguintes módulos no Supply Chain Management:

Gerenciamento de estoque

Gerenciamento de depósito

Contabilidade

Planejamento Mestre

Administração da organização

Contabilidade de projeto

Gerenciamento de informações sobre o produto

Essa integração oferece suporte ao fluxo de informações necessário para concluir a fabricação de um item final. A produção de itens segue um ciclo de vida de produção sequencial.

O ciclo de vida reflete as etapas reais tomadas para fabricar um item. Ele começa com a criação de uma ordem de produção e termina com um item fabricado e concluído que está pronto para o cliente.

Cada etapa no ciclo de vida requer diferentes tipos de informação. Quando uma etapa no ciclo de vida é concluída, a ordem de produção assinala isso por uma alteração no status da produção. Se qualquer uma das etapas obrigatórias (ou atualizações) forem ignoradas, elas serão executadas automaticamente antes que a ordem de produção seja movida para a próxima.

Ciclo de vida da produção e status

As ordens de produção recebem um status que reflete sua localização no ciclo de vida da produção. O status das ordens é o seguinte:

Criar

Estime

Agenda

Formulário de

Iniciar

Relatar como concluído

Fim

Uma configuração de parâmetro em cada estágio permite que um usuário configure cada etapa. A configuração pode ser definida para um único ou para todos os usuários.

Continue na próxima unidade para aprender sobre rastreamento de itens e processos de rastreamento.